2. 中国兵器工业导航与控制技术研究所, 北京 100089

2. Navigation and Control Technology Research Institute, China North Industries Group Corporation, Beijing 100089, China

涡轮发动机是飞机的核心部件,它依靠叶片完成对气体的压缩和膨胀来产生强大动力,以推动飞机前进.叶片数量众多且属于高速旋转件,所受载荷复杂、使用环境恶劣,是发动机中最重要和关键性零件之一[1, 2, 3, 4, 5, 6].

叶片在高温、高压等交变载荷下工作,容易因腐蚀、振动等原因导致疲劳裂纹产生和扩展,从而引发飞行事故.因此,研究叶片裂纹的有效检测方法,早期预报和诊断叶片裂纹缺陷的产生,是十分必要的[7, 8, 9].涡流检测是一种重要的无损检测方法,其工作原理是根据电磁感应,将涡流传感器的激励线圈置于金属基试件附近,这时试件中会感应出涡流,借助传感器的检测线圈拾取缺陷附近涡流场变化,即可实现缺陷检测.涡流检测简便高效,可实现非接触和自动化检测,其特点是对试件表面或亚表面缺陷敏感,和超声等检测方法有效组合,有望取代目前生产中效率低下、难以实现自动化生产的磁粉、渗透等检测方法,满足叶片零件自动化批量生产的检测需求[10, 11, 12, 13].

关于利用涡流方法进行叶片检测,已开展了很多研究工作.有学者根据大型汽轮机的检测要求,研制了专用涡流检测传感器,取得了较好检测结果[14, 15, 16];利用阵列式涡流传感器,有效检测出高压涡轮叶片上的疲劳裂纹[17, 18];针对叶片检测需求,研制了专用检测传感器[19],满足了现场检测需求等.

涡流传感器从原理上说主要分为两种,即绝对式传感器和差动式传感器[20].其中差动式传感器利用差动线圈对相同信号进行抵消、差异信号进行叠加的特点,可有效抑制温度、提离效应等共模干扰信号,更适于识别叶片中微小裂纹.本文根据叶片缺陷检测实际需求,设计并研制了一种新型小尺寸、差激励式涡流传感器.实验结果表明,这种传感器抑制干扰能力较强、灵敏度高,较适于检测叶片中的微小缺陷.

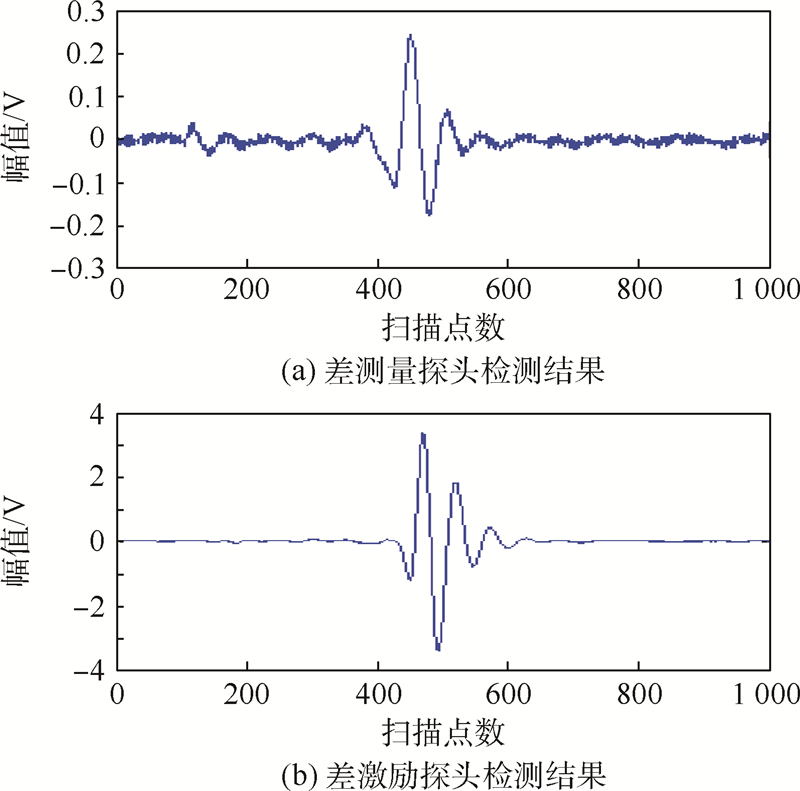

1 差动式涡流传感器工作原理差动式涡流传感器可以分为差测量式和差激励式,一般比较常见的是差测量式,如图 1(a)所示.它由一个激励线圈和两个测量线圈组成,激励线圈在试件中感生涡流,当试件中没有缺陷时,由于两个测量线圈反向连接,感应电压相互抵消,没有输出;一旦试件中出现缺陷,测量线圈中的感应电压便发生变化,有信号输出.差激励式涡流传感器则是由两个激励线圈和一个测量线圈组成,如图 1(b)所示.当试件中没有缺陷时,两个激励线圈产生的涡流场能量相同,方向相反,相互抵消,测量线圈中没有感应电压输出;当试件中存在缺陷时,两个激励涡流场能量平衡被破坏,测量线圈中产生感应电压信号.

|

| 图 1 差动式涡流检测 Fig. 1 Differential eddy current detection |

由于叶片属于复杂曲面零件,检测时表面状态差异、提离距离变化等干扰因素不可避免,叶片上微裂纹处涡流信号很微弱.采用差动式涡流传感器对于抑制干扰,增大灵敏度,甚至提高线性度,无疑是合理的选择.与差测量式传感器相比,差激励式传感器在试件上施加两个相互耦合的电磁场,一旦试件中涡流场平衡被破坏,其变化量要比差测量式传感器更大.所以在叶片缺陷检测实验中,差激励式传感器比差测量式传感器灵敏度更高.如图 2所示,两个结构尺寸相同的差动式传感器,在相同电源电压激励下,差激励式传感器输出明显高于差测量式传感器,且信噪比显著改善.

|

| 图 2 叶片试件裂纹两种差动式检测结果对比 Fig. 2 Comparing results of detecting cracks between two differential kinds |

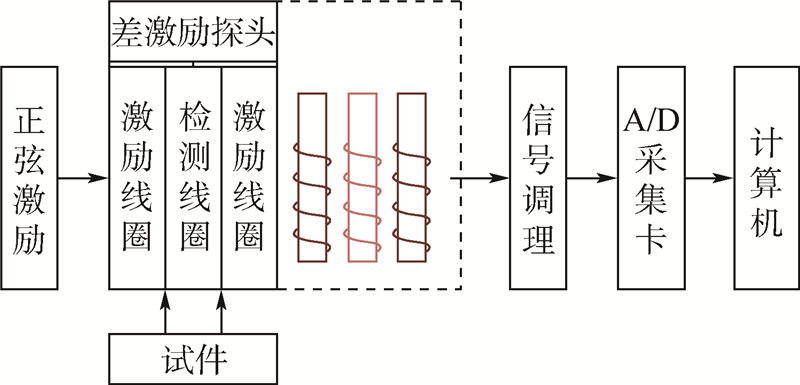

一般通用差动式涡流传感器尺寸较大,且均为差测量式结构.本文针对叶片微裂纹检测需求,设计了一种尺寸小、灵敏度高的差激励式传感器,其壳体直径为5 mm,差激励探头涡流检测系统组成如图 3所示,检测线圈拾取的涡流信号转化为变化的电压信号,经过信号调理电路,A/D数据采集卡转化为数字信号,由计算机保存、处理、输出.差激励传感器中,为了增大电感量,提高检测灵敏度,将线圈绕制在铁氧体铁芯上,为了减小传感器体积,将铁氧体磨制成0.2 mm的薄片,两侧的激励线圈用0.09 mm的漆包线缠绕铁氧体薄片绕制两层共300匝制作而成,两个激励线圈互为反向连接,而中间的测量线圈是由0.05 mm漆包线环绕铁氧体外绕制一层400匝构成.图 4为两种结构形式的差激励式传感器.

|

| 图 3 差激励测量系统框图 Fig. 3 Block diagram of difference incentive measurement system |

|

| 图 4 差动式探头及内部线圈结构 Fig. 4 Differential probe and internal coil structure |

为了实现对发动机叶片的自动高效检测,可将上述差激励式传感器安装在数控多自由度扫查台上,通过数控轨迹规划,实现对叶片曲面零件的快速扫查.

3 叶片裂纹缺陷涡流检测仿真研究应用ANSOFT电磁场有限元分析软件,通过位函数的选取和边界定解条件的施加,可求得唯一数值解[21].选取激励和检测线圈铁芯为2 mm×0.2 mm的矩形铁氧体薄片,激励线圈导线线径为0.05 mm,绕制300匝,检测线圈采用同样线径绕制400匝.

利用涡流求解器求解时假设:时变电磁场量做周期变化且所有量具有相同的角频率,所有电流量与所研究导体的横截面正交.采用直接方法求解磁场强度.边界处强制H连续,在模型中产生连续的磁场解,之后将解进行误差分析,细化误差较大位置的网格,连续求解直到满足设定的终止条件[10].

三维涡流场采用棱边法将四面体单元棱边上的场量作为待求自由度.磁场强度H描述为

式中:φ为标量磁位;Hp为四面体剖分6条边上的磁场强度,该场量为待求场量.在三维非导电区域内,采用式(1),需计算节点上标量磁位φ和棱边上的矢量磁场强度Hp,因棱边上的自由度是矢量,所以在x、y、z 3个方向上各对应一个标量.在导体区域,采用式(2)进行计算,其中T是棱边元其棱边的矢量电位,需要在四面体单元10个自由度的基础之上再增加矢量电位自由度.在导电区域和非导电区域的交界面上矢量电位T的切向分量置成0,并按所有激励源频率相同且固定进行求解计算[22].

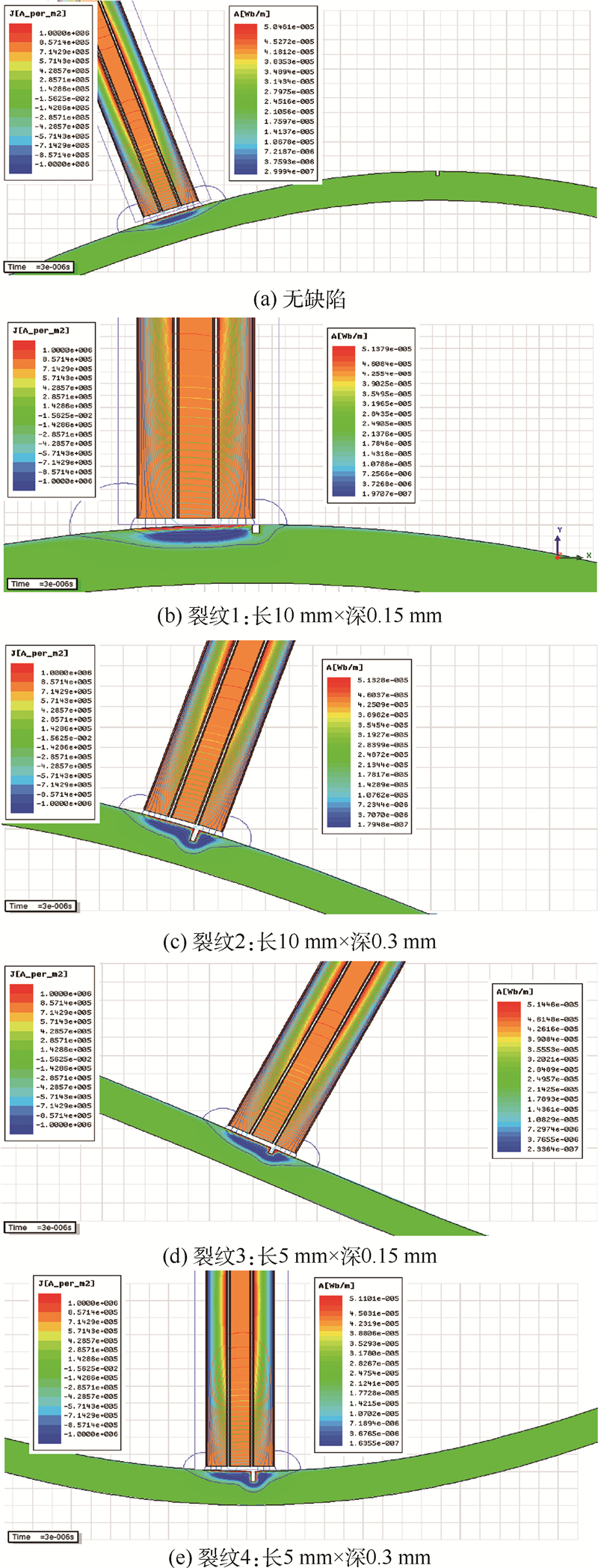

考虑到发动机叶片表面为曲面,不同位置处曲率各异.利用正弦函数曲线建立了一个较为平缓的曲面来近似叶片叶尖部位的曲面进行仿真.这种建模方式基于两点考虑:①叶片曲面可看作变曲率正弦曲面;②在传感器附近用规则曲面代替叶片曲面,误差很小.部分结果如图 5所示,不同位置处不同尺寸的裂纹的磁密度云图有所区别.仿真忽略了因为阻抗变化电流略微变化的影响.

|

| 图 5 不同位置不同尺寸裂纹磁密度 Fig. 5 Magnetic flux density of cracks with different positions and various sizes |

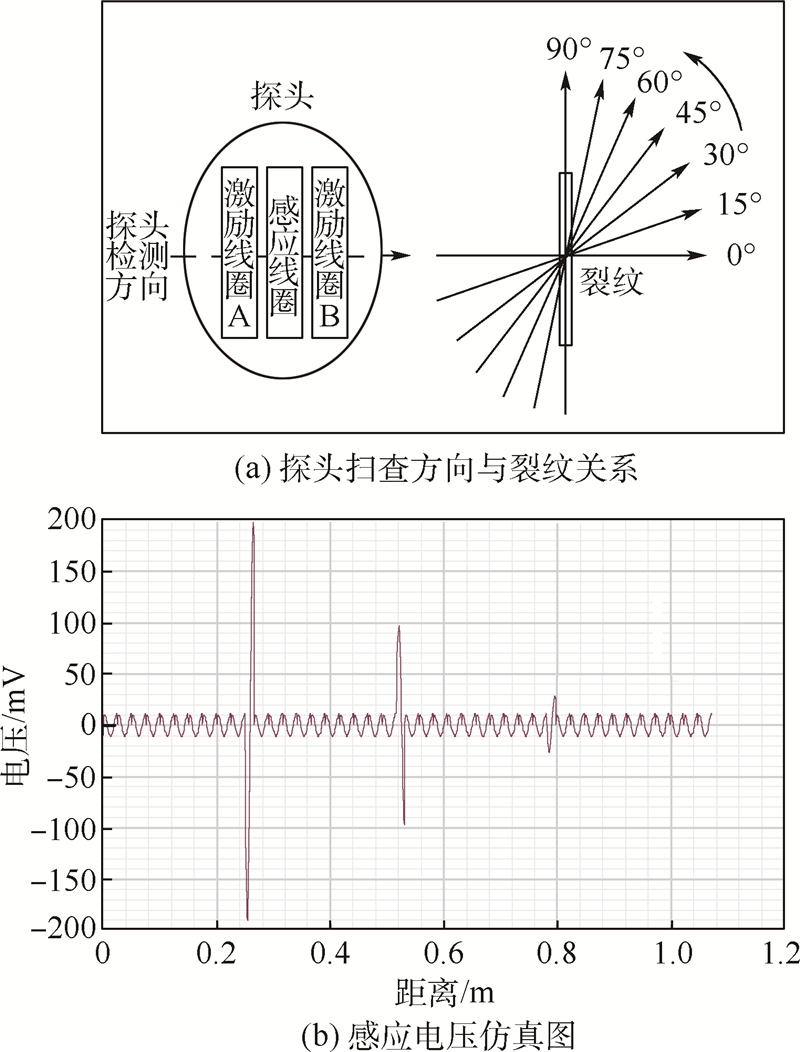

仿真过程建立了差激励涡流检测三维探头模型,由于4条裂缝(裂纹相对位置及尺寸见图 6(a))处能够导致两个激励线圈在金属板上的涡流畸变,造成感应接收线圈的左右两侧磁场不相等,由此引起差分电压并产生感应电压波形图,如图 6(b)所示.

|

| 图 6 裂纹相对位置及感应电压仿真 Fig. 6 Relative positions of cracks and induced voltage simulation |

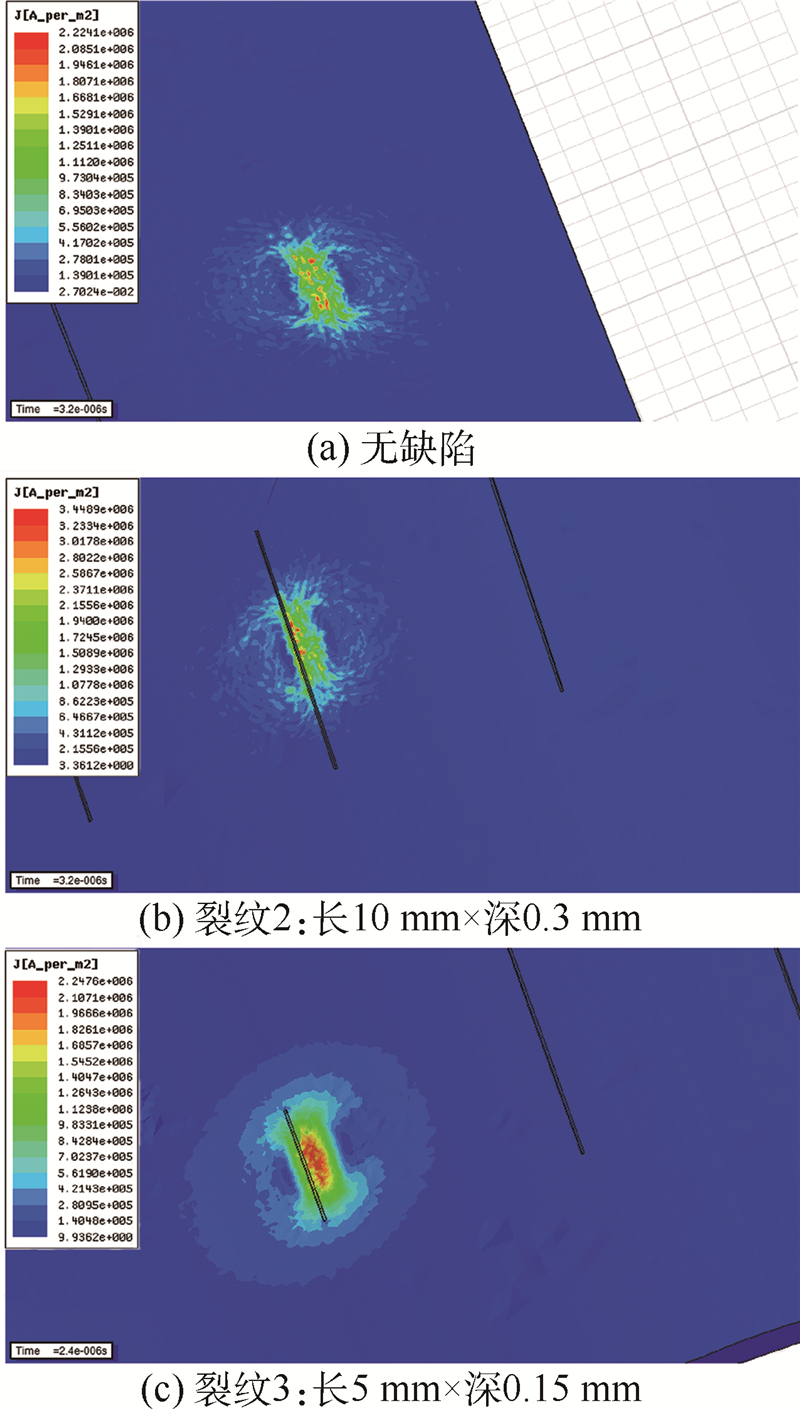

图 7为宽度相同而长度、深度不同的裂纹在缺陷处的涡流渗透深度密度云图.从图中可以看出,对于文中给定的传感器结构,随着裂纹深度增加,涡流的渗透深度越深;随着裂纹长度增加,涡流的渗透深度也越深.

|

| 图 7 无裂纹与4种不同位置裂纹处的涡电流密度云图 Fig. 7 Eddy current density counters without cracks and with cracks at four different positions |

根据仿真结果,探头在不同提离高度下的磁信号强度明显不同,得到了从0~1.5 mm提离高度与检测电压峰值的关系曲线,如图 8所示.从曲线上可以看出,1 mm提离高度以后,电压输出很小,几乎均为零值,说明当提离高度超过1 mm以后较难检测出仿真中给定尺寸的裂纹.

|

| 图 8 提离高度与电压峰值关系曲线 Fig. 8 Relation curve of lift-off and voltage peak |

涡流检测过程中,除了探头结构、提离高度和激励频率对检测会造成影响外,探头在扫查过程中的姿态,即探头扫查通过同一条裂纹时,探头与裂纹所成的不同角度对检测结果会有一定的影响.为了检验其影响程度,通过仿真建立了3条尺寸相同均为长3 mm×宽0.1 mm×深0.2 mm的裂纹,设定扫查路径分别为与裂纹长度垂直方向成0°,15°,30°,45°,60°,75°,90°,如图 9(a)所示,选取得到的探头在0°,45°,60°三种不同扫查角度下的感应电压仿真如图 9(b)所示.上述结果说明,传感器在垂直于裂纹方向扫查有最大灵敏度,应尽量避免顺着裂纹方向扫查,此方向为传感器检测盲区,在其他方向上,传感器均有不同程度的输出.

|

| 图 9 不同角度下的感应电压仿真 Fig. 9 Induced voltage simulation at different angles |

应用设计的差激励式传感器探头及其涡流检测系统,该传感器结构和仿真模型相一致.对叶片试件上不同部位采用电火花加工方法预制不同尺寸的微裂纹.如图 6(a)所示,选取叶尖部位4条裂纹,其长度、宽度、深度分别为10 mm×0.1 mm×0.15 mm、10 mm×0.1 mm×0.3 mm、5 mm×0.1 mm×0.15 mm、5 mm×0.1 mm×0.3 mm为例进行说明.在128 kHz激励频率、8 V输出电压和120°相位的情况下,分别改变探头扫查角度和提离高度,进行了多次检测实验.

改变差激励探头与被测试件表面的距离,由0 mm逐渐增加到1.0 mm沿试件长度并垂直于裂纹方向进行检测,选取4个特征提离高度(h)的检测结果如图 10(a)所示,并根据实验结果绘制了提离高度与检测信号峰峰值曲线,如图 10(b)所示.

|

| 图 10 差激励探头叶尖4条裂纹缺陷提离检测结果 Fig. 10 Lift-off detecting results of four cracks at the tip of leaf using differential incentive probe |

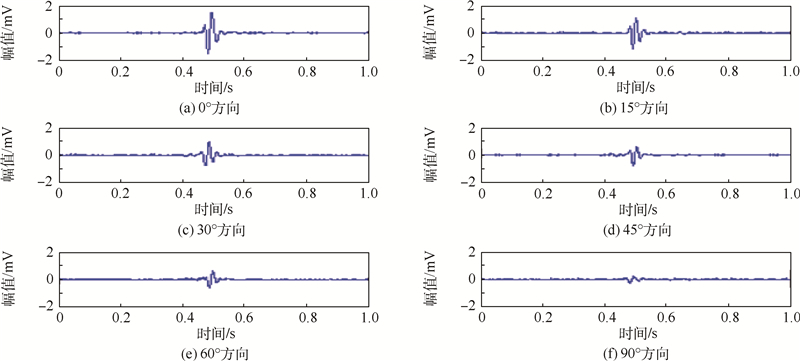

改变探头相对裂纹的扫查方向,如图 9(a)所示,垂直裂纹的方向定为初始0°,依次沿逆时针扫查,得到0°~90°之间6个方向的扫查检测结果.选取具有代表性的检测曲线如图 11所示.

|

| 图 11 不同扫查方向检测结果 Fig. 11 Detecting results along different scanning directions |

本文针对较难检测的航空发动机涡轮叶片,设计了专门用于配合叶片表面微裂纹检测的数控多自由度扫查台,并应用设计制作的差激励涡流传感器,以叶尖部位的4条尺寸和位置不同的采用电火花加工方法预制的微裂纹为例,开展了涡轮叶片表面微裂纹仿真和实验研究,研究结果表明:

1) 仿真和实验结论相互吻合,所设计的小尺寸且具有较高灵敏度和较高分辨率的差激励传感器能够有效检测识别出发动机叶片上的微裂纹缺陷.

2) 为后续进一步完善用于涡轮叶片表面微裂纹缺陷检测的差激励传感器研究奠定了一定的基础.

3) 为其他领域不规则金属曲面工件的微裂纹检测提供一些方法和技术借鉴.

| [1] | 谢小荣, 杨小林.飞机损伤检测[M].北京:航空工业出版社, 2006:6-8. Xie X R, Yang X L.Detection of aircraft damage[M].Beijing:Aviation Industry Press, 2006:6-8(in Chinese). |

| [2] | Yilmaz O, Gindy N, Gao J.A repair and overhaul methodology for aeroengine components[J].Robotics and Computer-Integrated Manufacturing, 2010, 26(2):190-201. |

| Cited By in Cnki | |

| [3] | Jones S, Richardson N, Bennett M.The application of magnetic measurements for the characterization of atmospheric particulate pollution within the airport environment[J].Science of the Total Environment, 2015, 502:385-390. |

| Cited By in Cnki | |

| [4] | Li X Q, Jiang H H, Yin G F.Detection of surface crack defects on ferrite magnetic tile[J].NDT and E International, 2014, 62:6-13. |

| Cited By in Cnki | |

| [5] | Yang B.Blade containment evaluation of civil aircraft engines[J].Chinese Journal of Aeronautics, 2013, 26(1):9-16. |

| Cited By in Cnki | |

| [6] | Gao C W, Meeker W Q, Meeker D.Detecting cracks in aircraft engine fan blades using vibrothermography nondestructive evaluation[J].Reliablility Engineering and System Safety, 2014, 131:229-235. |

| Cited By in Cnki | |

| [7] | 王庆胜.航空发动机涡轮叶片缺陷检测中的关键技术研究[D].西安:西北工业大学, 2005. Wang Q S.Research on key technologies detecting blade defects of aero engine turbine[D].Xi’an:Northwestern Polytechnical University, 2005(in Chinese). |

| Cited By in Cnki (11) | |

| [8] | 孙护国, 霍武军.航空发动机涡轮叶片的检测技术[J].航空发动机, 2002(1):23-25. Sun H G, Huo W J.Testing technology of aero engine turbine blades of aero engine[J].Aeroengine, 2002(1):23-25(in Chinese). |

| Cited By in Cnki (9) | |

| [9] | Amineh R K, Ravan M, Sadeghi S H.Removal of probe lift-off effects on crack detection and sizing in metals by the AC field measurement technique[J].IEEE Transactions on Magnetic, 2008, 44(8):2066-2073. |

| Click to display the text | |

| [10] | 林俊明.电磁(涡流)检测设备的研究现状及发展趋势[J].南昌航空大学学报, 2007, 21(8):59-62. Lin J M.Research status and development trend of electromagnetic testing equipment[J].Journal of Nanchang Aviation University, 2007, 21(8):59-62(in Chinese). |

| Cited By in Cnki (4) | |

| [11] | Olivier P, Birglen L, Maldague X, et al.Coverage path planning for eddy current inspection on complex aeronautical parts[J].Robotics and Computer-Integrated Manufacturing, 2014, 30(3):305-314. |

| Click to display the text | |

| [12] | 何敏, 柴孟阳.三种电磁无损检测方法综述[J].测控技术, 2012, 31(3):1-4. He M, Chai M Y.Summary of three electromagnetic nondestructive testing methods[J].Measurement & Control Technology, 2012, 31(3):1-4(in Chinese). |

| Cited By in Cnki (3) | |

| [13] | Heuer H, Schulze M H, Meyendorf N.Non-destructive evaluation (NDE) of composites:Eddy current techniques[J].Robotics and Computer-Integrated Manufacturing, 2010, 26(2):190-201. |

| Click to display the text | |

| [14] | 邵泽波, 宋树波.汽轮机叶片的涡流检测[J].无损检测, 2002, 24(10):444-446. Shao Z B, Song S B.Eddy current inspection of turbine blades[J].Nondestructive Testing, 2002, 24(10):444-446(in Chinese). |

| Cited By in Cnki (2) | |

| [15] | 宋树波, 邵泽波, 李凤兰, 等.汽轮机叶片检测方法的试验研究[J].汽轮机技术, 2004, 46(5):363-368. Song S B, Shao Z B, Li F L, et al.Test research of inspection method for turbing blades[J].Turbine Technology, 2004, 46(5):363-368(in Chinese). |

| Cited By in Cnki | |

| [16] | 李同滨, 林俊明.汽轮机叶片涡流探伤方法的实验研究[J].无损检测, 1998, 20(2):41-44. Li T B, Lin J M.Test research of eddy current inspection of turbine lobe[J].Nondestructive Testing, 1998, 20(2):41-44(in Chinese). |

| Cited By in Cnki (4) | |

| [17] | 赵秀梅, 段建刚, 李勇.涡流阵列探头在高压涡轮叶片原位检测中的应用[J].无损检测, 2014, 36(4):21-24. Zhao X M, Duan J G, Li Y.Application of eddy current array probe in the in-situ detection of high pressure turbine blade[J].Nondestructive Testing, 2014, 36(4):21-24(in Chinese). |

| Cited By in Cnki | |

| [18] | Madhavan S, Jain R, Sujatha C, et al.Vibration based damage detection of rotor blades in a gas turbine engine[J].Engineering Failure Analysis, 2014, 46(11):26-39. |

| Click to display the text | |

| [19] | 付刚强, 郑勇.涡轮叶片专用探头研制与应用[J].无损检测, 2002, 24(7):289-291. Fu G Q, Zheng Y.Development and application of the probe for turbine blades[J].Nondestructive Testing, 2002, 24(7):289-291(in Chinese). |

| Cited By in Cnki (1) | |

| [20] | 尹武良.低频电磁传感检测技术—设计、分析、计算与应用[M].北京:科学出版社, 2010:11-19. Yin W L.Low frequency electromagnetic sensing detection technology-design, analysis, calculation and application[M].Beijing:Science Press, 2010:11-19(in Chinese). |

| [21] | 赵博, 张洪亮.Ansoft 12在工程电磁场中的应用[M].北京:中国水利水电出版社, 2010:222-224. Zhao B, Zhang H L.Application of Ansoft 12 in electromagnetic engineering[M].Beijing:Chinese Water Conservancy and Hydropower Press, 2010:222-224(in Chinese). |

| [22] | Takagi H, Huang H, Fukutomi H, et al.Numerical evaluation of correlation between crack size and eddy current testing signal by a very fast simulator[J].IEEE Transactions on Magnetics, 1998, 34(5):2581-2584. |

| Click to display the text |