2. 中国电子科技集团公司第五十四研究所, 石家庄 050081

2. The 54th Research Institute of China Electronics Technology Group Corporation, Shijiazhuang 050081, China

碳纤维复合材料具有质轻、高比强、高比模、尺寸稳定、耐腐蚀、可整体成型等优良特性,广泛应用于航空、航天、电子、船舶、汽车、体育用品等工业领域[1].随着对大型化复杂化复合材料构件需求的不断增加,其整体成型的制造优势越发引起重视[2].

大中型天线反射器面板是天线反射器的关键部件,具有典型的小曲率、大直径弧面结构,通常由几十块、甚至上千块单块面板构成[3].这种天线一般在条件恶劣的野外环境中使用,安装、维护困难,需要其具有较高的使用可靠性和较长的服役寿命,而复合材料轻质、高强、耐腐蚀的特性正好契合这种部件的使用需求,并且整体成型复合材料天线面板可有效减少装配工作量,降低制造成本,因此正在建设准备阶段的平方公里阵(Square Kilometer Array,SKA)射电望远镜,提出了15 m口径天线反射器采用整体化碳纤维复合材料天线面板的设计理念[4, 5].设计要求碳纤维复合材料的玻璃化转变温度达到80℃,天线反射器的精度达到0.7 mm(r.m.s.).对于这种结构相对复杂的大尺寸部件,如何实现均匀固化是控制其成型质量的关键,因为固化过程直接影响构件的变形、表面精度等关键质量指标,而均匀加热是实现均匀固化的前提[6, 7].

传统的复合材料加热设备包括热压罐、模压机、烘箱等,为了满足大型部件的制造需求,往往需要制造大型加热设备,这也是复合材料部件制造成本高的主要原因之一[8].因此,低成本的固化方法成为复合材料制造工业发展的关键技术之一,尤其是不受制件尺寸限制的方法,如电子束固化、红外加热固化、微波固化、碳纤维自电阻加热固化等[9, 10, 11, 12].对于大型的整体化碳纤维复合材料天线面板,现采用低成本的真空灌注(Vacuum Assisted Resin Infusion,VARI)工艺成型,若采用热压罐、模压机、烘箱等方法加热固化,设备尺寸要求过大;而采用上述低成本固化方法,由于技术成熟度的问题,尚难以应用于该制件;若采用模具自加热则模具成本较高,而采用传统的电热毯,则因为天线面板的复杂型面而难以保证电热毯与复合材料表面充分贴合,影响传热效率和加热均匀性.

柔性电热膜属于一种复合性高分子电热膜,表面散热面积大,温度均匀,具有良好的柔韧性,可紧贴载体,热转化效率较高,其通用外形为条带式结构,可根据温度需求设计铺覆量及条带间间距,能够实现分时分区温度控制.目前,柔性电热膜加热多应用于供暖领域[13, 14],在复合材料领域,除关于对风电叶片复合材料的电热除冰的报道[15]外,在复合材料构件固化成型中的应用尚未见文献报道.根据大型的整体化复合材料天线面板的结构和成型特点,采用柔性电热膜加热有望实现制件的低成本固化.

本文采用真空灌注成型工艺制备碳纤维/环氧复合材料层合板,研究柔性电热膜作为加热介质的工艺适用性,考察电热膜的铺放方式、温度制度对复合材料固化过程温度分布均匀性和固化程度的影响,进而采用电加热膜加热固化方法,验证其在制备大型碳纤维/环氧树脂基复合材料天线反射器蒙皮的可行性,研究结果为大型整体化复合材料结构的低成本制造提供新的技术途径和实验依据.

1 实验材料及方法 1.1 实验材料及设备原材料:双酚A型改性环氧树脂,惠柏新材料科技(上海)有限公司;改性脂肪胺固化剂,惠柏新材料科技(上海)有限公司;碳纤维织物(2×2斜纹,面密度200 g/m2),威海光威复合材料有限公司.

实验用电热膜尺寸为0.5 m×100 m,幅宽为500 mm,厚度为0.338 mm,功率为400 W/m2,韩国Korea Heating公司;温控器E-31,曼瑞德自控系统(乐清)有限公司;差式扫描量热仪DSC 1型,瑞士Metter Toledo公司.

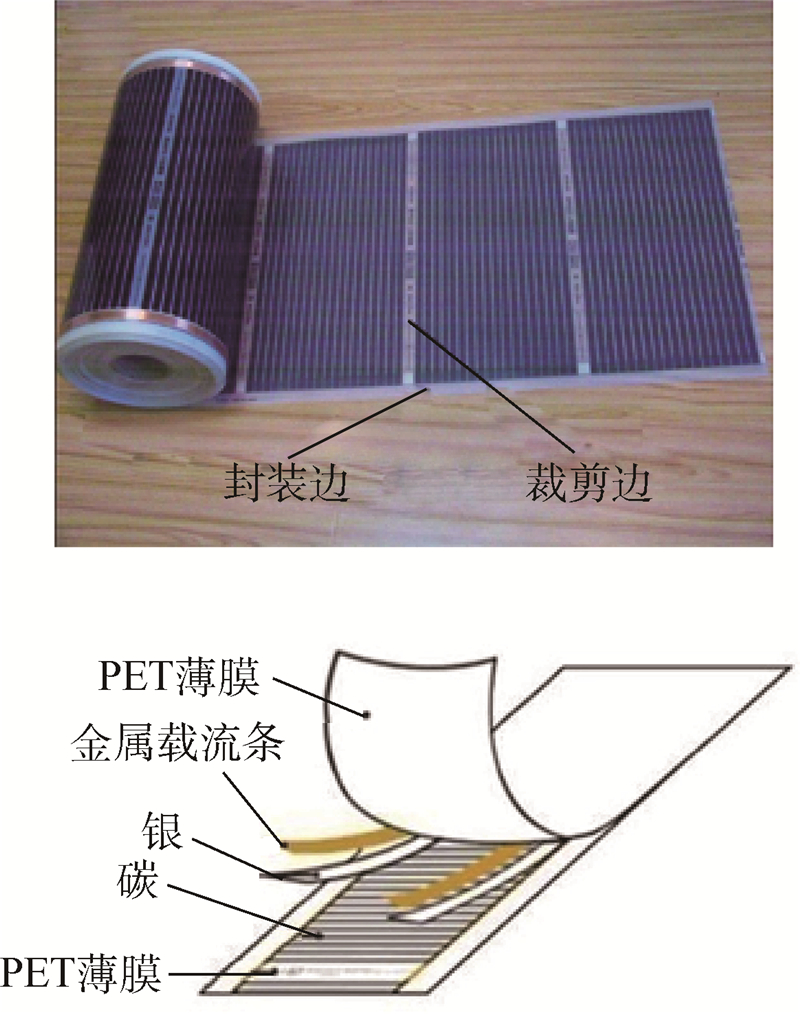

电热膜由导电油墨经印刷工艺,与金属载流条复合热压在两层绝缘的PET薄膜之间构成,属于电阻发热,印刷油墨条相当于电阻,金属载流条相当于导线,把若干电阻并联起来,通电时产生热能,其外形及结构如图 1所示,其加热单元间裁剪边的宽度为25 mm,封装边的宽度为15 mm.

|

| 图 1 柔性电热膜外形及结构Fig. 1 Shape and structure of flexible electric heating film |

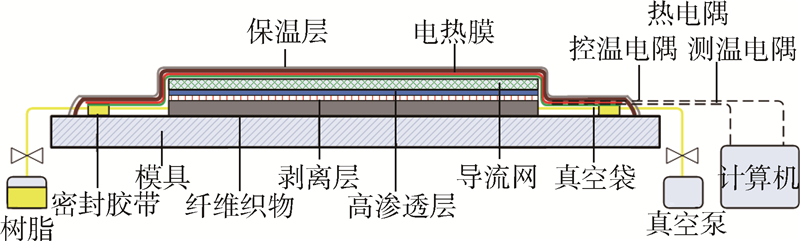

VARI的封装如图 2所示,复合材料层合板厚度为2 mm,长度为700 mm,宽度为600 mm,纤维预成型体为8层碳纤维织物(2×2斜纹),铺层角度为[0°/30°/60°/90°]s,上面依次铺放剥离层、导流网、真空袋、电热膜、保温层,在导流网上部放置K型热电偶,记录固化过程中层合板内部温度的变化.

|

| 图 2 VARI封装示意图Fig. 2 Schematic diagram of VARI assembly |

检查气密性后,通过抽真空(真空度≥98 kPa)预压实纤维预成型体.室温下将树脂从进胶口灌入预成型体,树脂沿高渗透层流动,从上表面向下表面浸润,灌注完毕后关闭注胶口,保持真空袋内真空压力(真空度≥98 kPa),根据工艺曲线启动电热膜加热固化.固化结束后,关闭电热膜,自然冷却至室温.

1.2.2 电热膜的铺覆方式电热膜为条带式结构,同型号电热膜幅宽固定,长度可裁剪.天线反射面通过某抛物线(母线)旋转一定角度得出,在天线反射面模具上铺覆时,沿对称轴从中间向两侧逐条铺覆,电热膜的宽度线作为母线上某点的切线时贴合性最佳,母线上等间距点的切线角度是变化的、不平行的,导致等宽的两条电热膜之间产生重叠,母线曲率半径与电热膜重叠面积成反比,曲率半径越大,重叠面积越小,反之越大.两条电热膜在母线上隔开一定距离时,重叠范围也会减少,隔开距离越大,重叠范围越小.因此电热膜在模具弧面铺贴时会产生拼接、搭接、间隔3种情况,为考察这3种情况下电热膜加热的均匀性,对3种铺覆方式进行了实验,如图 3所示.

|

| 图 3 电热膜的不同铺覆方式示意图Fig. 3 Schematic diagram of different lay-up types of electric heating film |

图 3为电热膜在碳纤维/环氧复合材料层合板上的3种铺覆方式,第1种铺覆方式拼接铺覆,记为A1,其铺覆特点是两条电热膜封装边相接而不重叠,如图 3(a)所示;第2种铺覆方式搭接铺覆,记为A2,其铺覆特点是两条电热膜的加热区域产生重叠,电热膜的搭接宽度为100 mm,如图 3(b)所示;第3种铺覆方式间隔铺覆,记为A3,其铺覆特点是两条电热膜的封装边隔开了一定距离,两条电热膜的间距为100 mm,如图 3(c)所示.

本实验通过电路连接将两块电热膜共用1个控温器,将控温热电偶设置在图中0号位置,铺放在电热膜上表面.在电热膜的加热区域设置了2个测温热电偶,在试件的相对中间位置铺放了1号热电偶,相对边缘位置铺放了2号热电偶;在A1中的封装边、在A2中的搭接区域、在A3中的间隔区域设置了2个测温热电偶,在试件的相对中间位置铺放了3号热电偶,相对边缘位置铺放了4号热电偶;在裁剪边设置了2个热电偶,在试件的相对中间位置铺放了5号热电偶,相对边缘位置铺放了6号热电偶,所有热电偶都铺放在碳纤维/环氧复合材料试件的上表面.

1.2.3 温度制度为了分析工艺温度对加热均匀性和固化程度的影响,设计了3种工艺温度参数,固化温度制度如图 4所示.第1种固化工艺参数记为B1,其特点是直接加热到固化温度60℃;第2种工艺参数记为B2,其特点是在起始阶段增加了在40℃的固化平台,然后再升温至固化温度60℃;第3种工艺参数记为B3,其特点是在起始阶段增加了在50℃的固化平台,然后再升温至固化温度60℃.

|

| 图 4 固化温度制度图Fig. 4 Diagram of curing temperature cycle |

针对以上不同的电热膜铺覆方式和固化工艺参数,本文分别做了5种层合板试样(L1~L5)并对其进行测试分析,层合板工艺条件如表 1所示.

| 层合板编号 | 铺覆方式 | 固化制度 |

| L1 | A1 | B1 |

| L2 | A2 | B1 |

| L3 | A3 | B1 |

| L4 | A1 | B2 |

| L5 | A1 | B3 |

树脂体系的固化度通过差示扫描量热仪(Differential Scanning Calorimetry,DSC)测试.环氧树脂的固化度为

DSC测试固化度的实验条件为:未固化试样扫描,升温范围:25~250℃;升温速率10℃/min;固化试样扫描,升温范围:25~240℃;升温速率10℃/min.

DSC测试玻璃化转变温度(Tg)的实验条件为:试样去除热历史扫描,升温范围:25~150℃;升温速率10℃/min;降温范围:150~25℃;降温速率20℃/min;测量Tg扫描,温度范围25~120℃;升温速率10℃/min.

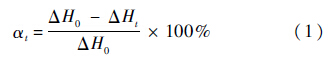

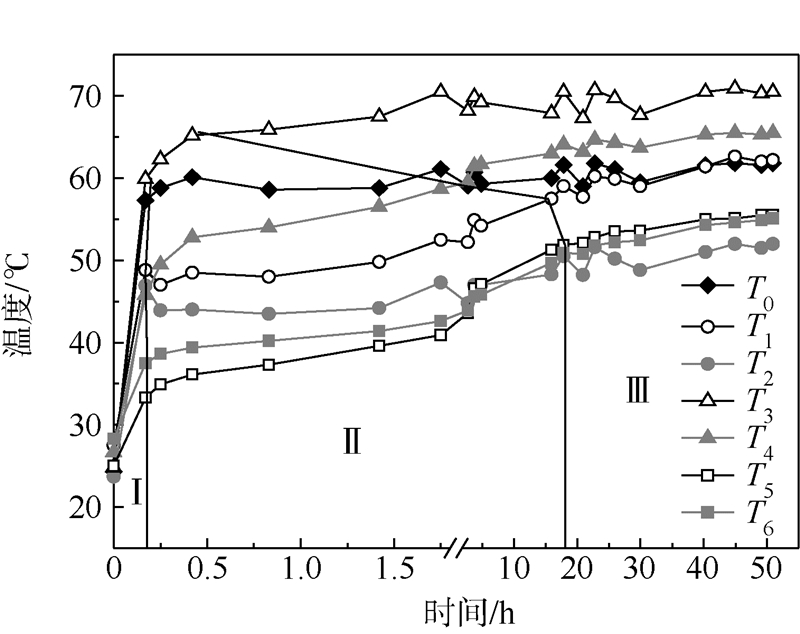

2 结果与讨论 2.1 电热膜铺覆方式对温度均匀性的影响为考察电热膜铺覆方式对温度场分布的影响,设计了3种不同的铺覆方式,固化温度参数为B1,固化过程中各位置温度变化曲线见图 5~图 7.图中T0为图 3中0号控温热电偶温度曲线,T1~T6为图 3中1号~6号测温热电偶温度曲线.

|

| 图 5 电热膜拼接铺覆加热温度变化曲线Fig. 5 Temperature variation curves using splicing overlaying electric heating film |

|

| 图 6 电热膜搭接铺覆加热温度变化曲线Fig. 6 Temperature variation curves using overlapping overlaying electric heating film |

|

| 图 7 电热膜间隔铺覆加热温度变化曲线Fig. 7 Temperature variation curves using interval overlaying electric heating film |

图 5是采用拼接方式得到的成型过程温度曲线.由图 5可知,不同测温点的温度差异明显,但从温度变化趋势看,不同测温点的温度曲线都表现出快速升温、慢速升温和恒温3个阶段.Ⅰ阶段为升温阶段,持续时间约1 h,该阶段取样点在3种区域呈现出不同的升温速率,拼接区域<裁剪边<加热区域;相对Ⅰ阶段较高的升温速率,Ⅱ阶段为慢速升温阶段,不同测温点从快速升温到恒温阶段的过渡时间差异较大,T1和T2在加热区域,无慢速升温过程,T5和T6在裁剪边,慢速升温持续时间约15 h,T3和T4在拼接区域,慢速升温持续约时间约20 h.这种温度变化的不一致不利于固化过程的控制.经过一定时间的慢速升温之后,各个测温点的温度渐趋恒定,进入Ⅲ阶段(恒温阶段).设置在边缘位置的T2、T4和T6的温度未呈现偏低的现象.快速升温阶段最大温差值约31℃,慢速升温阶段温差值逐渐缩小,达到恒温阶段后,温差值约11℃.温度最高点66℃出现在加热区域,温度最低点55℃出现在拼接区域.

图 6是采用搭接方式得到的固化过程温度曲线,该方法同样存在快速升温、慢速升温和恒温3个阶段,Ⅰ阶段为快速升温阶段,持续时间约10 min,该阶段取样点在3种区域的升温速率,裁剪边<加热区域<搭接区域;Ⅱ阶段为慢速升温阶段,T3和T4在加热搭接区域,T3无慢速升温过程,T4慢速升温过程持续时间约2 h,T1和T2在加热区域和T5和T6在裁剪边慢速升温持续时间约18 h.经过一段时间慢速升温过程后,各个测温点的温度渐趋恒定,进入Ⅲ阶段.设置在边缘位置的T2和T4的温度比T1和T3偏低.快速升温阶段最大温差值约33℃,慢速升温阶段温差值逐渐缩小,达到恒温阶段后,温差值约15℃.温度最高点70℃出现在搭接区域,温度最低点55℃出现在裁剪边.

图 7是采用间隔方式得到的成型过程温度曲线,该方法同样存在快速升温、慢速升温和恒温3个阶段,Ⅰ阶段为快速升温阶段,持续时间约15 min,该阶段取样点在3种区域的升温速率,间隔区域<裁剪边<加热区域;Ⅱ阶段为慢速升温阶段,T1和T2在加热搭接区域,T2慢速升温过程持续约4 h,T1慢速升温过程持续时间约15 h,T5和T6在裁剪边慢速升温持续时间约15 h,T3和T4在间隔区域慢速升温过程一致持续到加热结束温度曲线才趋近于平缓.经过一段时间慢速升温过程后,各个测温点的温度渐趋恒定,进入Ⅲ阶段.快速升温阶段最大温差值约36℃,慢速升温阶段温差值逐渐缩小,达到恒温阶段后,温差值约18℃.温度最高点60℃出现在加热区域,温度最低点42℃出现在间隔区域.

图 5~图 7的实验数据表明,铺覆方式对电热膜加热的温度均匀性有较大的影响,加热区域重叠易导致温度偏高,非加热区域如裁剪边、拼接缝等位置的温度低于加热区域,温度偏低的程度则与非热源区域的宽度有关,非热源区域宽度越大,温度越低.如图 5所示,温度值高低为:拼接区域<裁剪边<加热区域,图 6中,温度值高低为:裁剪边<加热区域<搭接区域,图 7中,温度值高低为:间隔区域<裁剪边<加热区域.对比图 5~图 7,可看到电热膜拼接铺覆温度均匀性最佳,搭接铺覆次之,间隔铺覆最差;而电热膜平均温度搭接铺覆最高,拼接铺覆次之,间隔铺覆最低,与搭接铺覆相比,采用拼接铺覆温度均匀性提高了26.7%,与间隔铺覆相比,采用拼接铺覆温度均匀性提高了38.9%.

温差的存在使不同区域的树脂固化不同步,并可能对树脂固化程度和玻璃化转变温度产生影响.为表征复合材料层合板的固化特性,对L1、L2和L3层合板取样,进行固化度和玻璃化转变温度的分析,根据温度分布曲线,分别在层合板的温度最高、居中和最低3个测量点位置处取样分析,测试所得结果如表 2所示.

| 层合板编号 | 样品号 | 测量温度/℃ | 固化度/% | Tg/℃ |

| L1 | L1-1 | 66 | 96 | 84 |

| L1-5 | 58 | 95 | 81 | |

| L1-3 | 55 | 95 | 81 | |

| L2 | L2-3 | 70 | 95 | 87 |

| L2-1 | 60 | 94 | 84 | |

| L2-5 | 55 | 95 | 83 | |

| L3 | L3-2 | 60 | 94 | 84 |

| L3-6 | 53 | 93 | 82 | |

| L3-4 | 42 | 91 | 79 |

表 2为在不同电热膜铺覆条件下的树脂固化度和Tg.由表 2可知,电热膜加热采用不同的铺覆方法,碳纤维/环氧复合材料层合板的固化度比较均匀;采用拼接和间接铺覆方法,固化树脂的玻璃化转变温度均达到了80℃以上,采用间隔铺覆方法恒温阶段最低温度为42℃,该处固化树脂的玻璃化转变温度为79℃,不满足设计指标.因此,采用电热膜加热固化时,应避免出现间隔铺覆情况.天线反射面精度通常对中间位置要求较高,边缘位置可适当偏低,在该类制品的研制中,应沿轴线由中间至两边进行铺覆,首先保证中间位置的温度均匀性,而在边缘位置不允许间隔铺覆,可采取在搭接的两层电热膜中增加隔热层,来减少对复合材料制品的加热量,降低搭接部分温度.

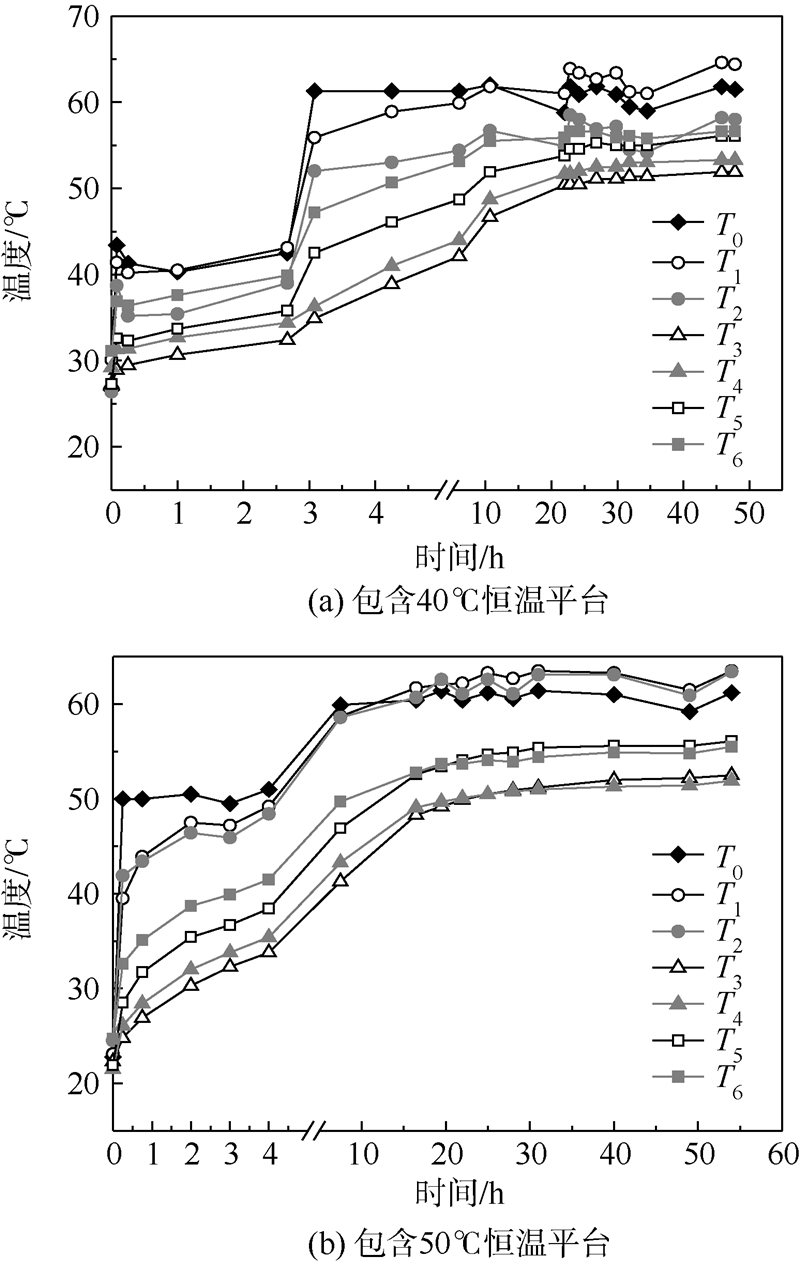

2.2 温度制度对温度均匀性的影响通过电热膜拼接铺覆方式加热,工艺参数分别为B2和B3,制备了碳纤维/环氧复合材料层合板,其各位置处温度曲线分别如图 8(a)和图 8(b)所示.图 8为包含40℃及50℃恒温平台电热膜拼接铺覆加热温度变化曲线.

|

| 图 8 包含40℃及50℃恒温平台电热膜拼接铺覆加热温度变化曲线Fig. 8 Temperature variation curves using splicing overlaying electric heating film with 40℃ and 50℃ isothermal temperature stage |

由图 8(a)和图 8(b)可知,采用电热膜拼接加热方法,B2和B3工艺方案的温度高低顺序均为:拼接区域<裁剪边<加热区域,达到恒温阶段后,B2方案温差值约为10℃,B3方案温差值约为11℃.

与B1方案对比,增加固化平台后,在升温过程中3种区域的温差值相对缩小,达到恒温阶段后,温差值及温度高低分布趋势相近.

为表征复合材料层合板的固化特性,对L4和L5层合板取样,进行固化度和玻璃化转变温度的分析,根据温度分布曲线,分别在层合板的温度最高、居中和最低3个测量点位置处取样分析,测试所得结果如表 3所示.

| 层合板编号 | 样品号 | 测量温度/℃ | 固化度/% | Tg/℃ |

| L4 | L4-1 | 61 | 97 | 84 |

| L4-5 | 55 | 95 | 86 | |

| L4-3 | 51 | 97 | 83 | |

| L5 | L5-1 | 62 | 96 | 81 |

| L5-5 | 55 | 94 | 80 | |

| L5-4 | 51 | 95 | 80 |

由表 3可知,采用增加温度平台的固化制度碳纤维/环氧复合材料层合板的固化度比较均匀;玻璃化转变温度达到了80℃以上,满足设计要求.与B1方案对比,增加温度平台对于保证升温过程中的温度均匀性有重要作用,可以避免不均匀固化现象的产生,有助于减小残余应力,但是由于最终恒温阶段的温度一致,因而不同升温制度对最终制件各部位固化度和玻璃化转变温度的影响较小.由此可见,电热膜加热固化过程中,复合材料的温度及固化状态的不均匀性主要与电热膜不同位置的加热能力不同有关,改变温度制度并不能消除电热膜这种加热能力的不均匀性.

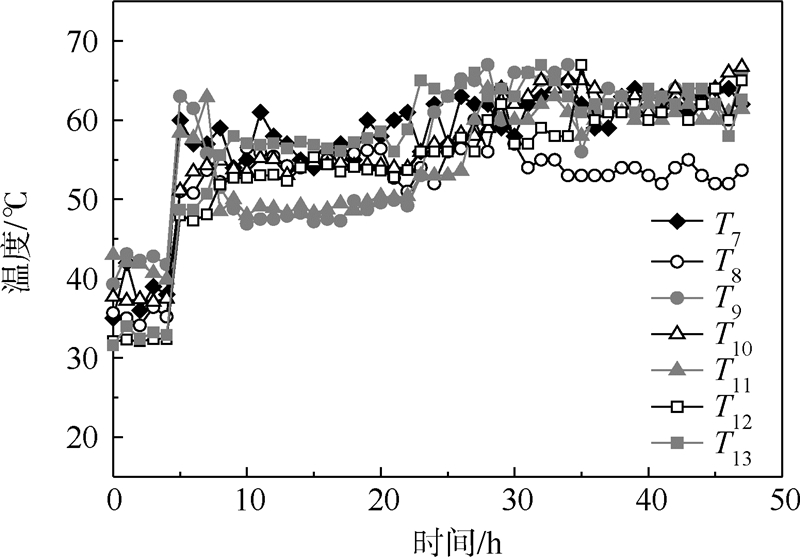

2.3 碳纤维/环氧复合材料天线反射器蒙皮的固化在上述研究的基础上,采用VARI工艺,通过电热膜加热方法,制备了SKA中国验证天线(Dish Verification Antenna China,DVAC)的碳纤维/环氧复合材料蒙皮.

DVAC反射面采用偏置格里高利曲面,蒙皮厚度为2 mm,面积为233 m2,长轴为18 m,短轴为15 m,天线口面至弧顶深度为2 m,沿长轴对称,靠近坐标原点曲率半径较大,远离坐标原点曲率半径较小.

采用柔性电热膜铺覆反射面蒙皮,远离坐标原点区域天线曲率相对平缓,有利于实现拼接铺覆,电热膜仅在天线口面边缘位置略有搭接;因靠近坐标原点区域曲率相对较大,电热膜搭接铺覆相对较多,避免了出现间隔铺覆,并在搭接位置内置隔热薄膜,降低该处温度差值;为提高升温阶段的温度均匀性,在加热固化时增加40℃的温度平台,最终固化的温度平台为60℃,天线反射器蒙皮固化过程温度变化曲线如图 9所示.

|

| 图 9 天线反射器蒙皮固化过程温度变化曲线Fig. 9 Temperature variation curves during curing process of antenna reflector skin |

图 9中,T7为控温热电偶温度曲线;天线蒙皮在模具上口面朝下,定义口面位置为弧底位置,T8和T9为天线口面位置热电偶温度曲线;T10和T11为弧中位置热电偶温度曲线;T12和T13为弧顶位置热电偶温度曲线.由图 9可知,采用电热膜加热,在达到恒温阶段后,在(T9~T13)位置处的测量值在55℃~70℃范围内,温度分布相对均匀,仅在口面边缘区域有部分测温值(T7)偏低,温度约50℃.

固化完成后,对该整体化碳纤维复合材料天线反射器蒙皮弧顶、弧中和弧底位置分别取样,测试其固化度和玻璃化转变温度,实验结果见表 4.

| 样品位置 | 固化度/% | Tg/℃ |

| 弧顶 | 90 | 93 |

| 弧中 | 94 | 92 |

| 弧底 | 91 | 89 |

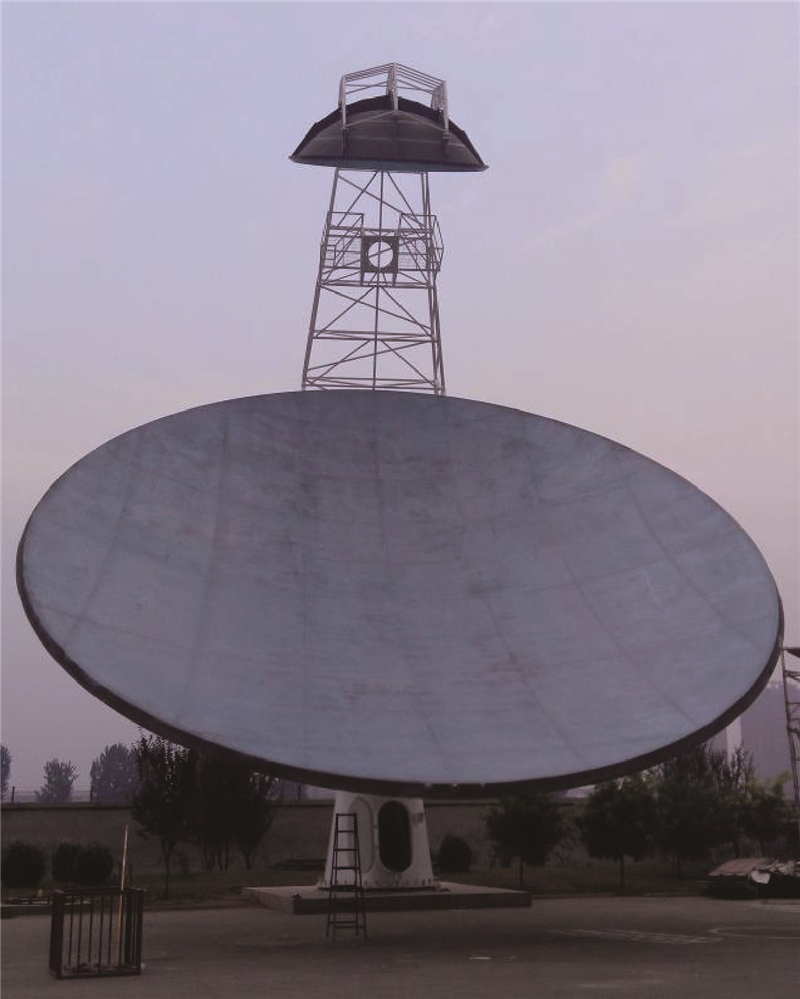

碳纤维/环氧复合材料蒙皮的中间区域固化温度较高,边缘区域固化温度略低,符合天线反射面对中间区域质量要求较高的标准.由表 4可知,取样点玻璃化转变温度达到了89℃以上,满足设计要求.DVAC碳纤维/环氧复合材料蒙皮的制备验证了电热膜加热大尺寸整体化复合材料构件固化成型的可行性,所制备的整体结构碳纤维/环氧复合材料天线反射器如图 10所示,反射器精度达到了0.7 mm(r.m.s.),满足设计要求.

|

| 图 10 15 m直径的整体结构碳纤维/环氧复合Fig. 10 Monolithic carbon fiber/epoxy composites antenna reflector with a diameter of 15 m |

1) 柔性电热膜铺覆方式对复合材料固化过程温度分布有明显影响,拼接铺覆的温度均匀性最佳,恒温阶段温差值约11℃,与搭接铺覆相比,温度均匀性提高了26.7%,与间隔铺覆相比,温度均匀性提高了38.9%,温度最高点出现在加热区域,最低点出现在拼接区域.

2) 电热膜加热固化的升温阶段,增加恒温平台缩小了复合材料不同位置的温差值,但最终的温差值和温度分布规律与未增加恒温平台相同,说明电热膜法的加热不均匀性主要由电热膜本身的加热能力不均匀性质决定.

3) 采用柔性电热膜拼接加热方法实现了大尺寸整体化碳纤维复合材料天线反射器蒙皮的制造,玻璃化转变温度达到80℃以上,反射器精度达到0.7 mm(r.m.s.),满足设计要求,显示该方法是一种可行的大型复合材料构件加热固化方法.

| [1] | Jessen N C,Norgaard-Nielsen H U,Schroll J.CFRP lightweight structures for extremely large telescopes[J].Composite Structures,2008,82(2):310-316. |

| Click to display the text | |

| [2] | 岳广全.整体化复合材料壁板结构固化变形模拟及控制方法研究[D].哈尔滨:哈尔滨工业大学,2010.Yue G Q.Study on simulation and control method of cure-induced deformation for integrated composite panel[D].Harbin:Harbin Institute of Technology,2010(in Chinese). |

| Cited By in Cnki (17) | |

| [3] | 金超,尉飞,李金良,等.65m射电望远镜面板精密成形原理与应用[J].电波科学学报,2015,30(1):1-7.Jin C,Wei F,Li J L,et al.Principle and application of precision forming for panel of 65m radio telescope[J].Chinese Journal of Radio Science,2015,30(1):1-7(in Chinese). |

| Cited By in Cnki | |

| [4] | Jun K,Yoshihiko A,Shin U,et al.High accurate space telescope mirror made by light and thermally stable CFRP[J].Journal of Solid Mechanics and Materials Engineering,2010,4(11):1540-1549. |

| Click to display the text | |

| [5] | 彭勃,金乘进,杜彪,等.持续参与世界最大综合孔径望远镜SKA国际合作[J].中国科学:物理学力学天文学,2012,42(12):1292-1307.Peng B,Jin C J,Du B,et al.China's participation in the SKA-the world's largest synthesis radio telescope[J].Scientia Sinica:Physica,Mechanica & Astronmica,2012,42(12):1292-1307(in Chinese). |

| Cited By in Cnki (4) | |

| [6] | Msallem Y A,Jacqunmin F,Poitou A.Residual stresses formation during the manufacturing process of epoxy matrix composites:Resin yield stress and anisotropic chemical shrinkage[J].International Journal of Material Forming,2010,3(S2):1363-1372. |

| Click to display the text | |

| [7] | Albert C,Fernlund G.Spring-in and warpage of angled composite laminates[J].Composites Science and Technology,2002,62(14):1895-1912. |

| Click to display the text | |

| [8] | Fernández I,Blas F,Frövel M.Autoclave forming of thermoplastic composite parts[J].Journal of Materials Processing Technology,2003,143-144(1):266-269. |

| Click to display the text | |

| [9] | 李敏,张佐光,仲伟虹,等.电子束作用下树脂体系的固化行为[J].复合材料学报,2001,18(2):54-56.Li M,Zhang Z G,Zhong W H,et al.Study of electron beam curing resins[J].Acta Materiae Compositae Sinica,2001,18(2):54-56(in Chinese). |

| Cited By in Cnki (2) | |

| [10] | Abliz D,Duan Y G,Zhao X M,et al.Low-energy electron beam cured tape placement for out-of-autoclave fabrication of advanced polymer composites[J].Composites Part A:Applied Science and Manufacturing,2014,65:73-82. |

| Click to display the text | |

| [11] | Boey F Y C,Yap B H.Microwave curing of an epoxy-amine system:Effect of curing agent on the glass-transition temperature[J].Polymer Testing,2001,20(8):837-845. |

| Click to display the text | |

| [12] | Ramakrishnan B,Zhu L,Pitchumani R.Curing of composites using internal resistive heating[J].Journal of Manufacturing Science and Engineering,2000,122(1):124-131. |

| Click to display the text | |

| [13] | 殷昊.采暖用电热膜的研究与室内热工性能分析[D].北京:北京化工大学,2013.Yin H.Research and indoor thermal performance analysis of electrothermal film used in heating[D].Beijing:Beijing University of Chemical Technology,2013(in Chinese). |

| Cited By in Cnki | |

| [14] | 王立平.柔性电热膜的研究与制作[D].武汉:华中科技大学,2009.Wang L P.The study and fabrication of flexible electric heating film[D].Wuhan:Huazhong University of Science and Technology,2009(in Chinese). |

| Cited By in Cnki (1) | |

| [15] | 牟书香,吴芮,陈淳,等.基于高分子电热膜的风电叶片复合材料试验件电热除冰性能研究[J].玻璃钢/复合材料,2014(6):57-61.Mu S X,Wu R,Chen C,et al.Research on the thermal heating de-icing properties of wind turbine blade composite plates based on polymer electric heating film[J].Fiber Reinforced Plastics/Composites,2014 (6):57-61(in Chinese). |

| Cited By in Cnki |