2. 中国科学院 上海硅酸盐研究所, 上海 200050;

3. 上海电力学院 能源与机械工程学院, 上海 200090

2. Shanghai Institute of Ceramics, Chinese Academy of Sciences, Shanghai 200050, China;

3. College of Energy and Mechanical Engineering, Shanghai University of Electric Power, Shanghai 200090, China

为解决风能、太阳能等新能源所具有的发电不稳定、不连续的缺陷,储能电池装置在近年来获得较为广泛的应用,它能够将不稳定、不连续的电能储存起来并在需要的时候平稳释放.在众多储能电池装置中,钠硫电池因具有容量大、寿命长、效率高以及原材料广、制备成本低、不受场地限制、维护方便等优点而受到广泛重视,是各种先进的二次电池中最成熟最具潜力的一种先进储能电池[1]. 为了保证钠硫电池的长期正常使用,有必要对其进行加热保温,使之在充放电运行过程中,箱体内部温度维持在约270~350℃[2],同时保持外壁温升小于设计值.这一保温结构的材料选择和结构设计便成为钠硫电池研制的关键技术之一.

目前不少学者已对保温设计与结构热分析进行了较为深入的研究.Sun等[3]利用有限元方法,针对10 kW级DMP机冷却系统在不同的工作条件下的温度场进行了数值仿真和实验分析.孙波等[4]针对汽轮机的实际条件,对其保温装置的设计进行了具体说明.张建平等[5]利用麦克斯韦电磁场方程组及导热微分方程,建立了多脉冲磁场下感应加热系统装置中的刚性导电薄板涡电流场和温度场的理论模型.电池热分析方面,一些学者进行了一定程度的研究.Besser[6]利用轴对称配置的有限差分法模拟了小型氢燃料电池系统的热流量.兰伟等[7]针对长寿命热电池的气相SiO2复合保温材料的性能和影响因素进行了研究.姬芬竹等[8]结合Bernardi生热速率模型建立了电池的热耦合和传热模型,利用Fluent软件仿真分析了自然通风环境、强制空气对流冷却条件下成组电池的生热和散热特性,分析了电池箱出风口位置对电池温度的影响;计算了不同放电倍率下电池组温度变化.宋刘斌等[9]采用电化学-量热法对LiFePO4锂离子电池在不同倍率下的循环产热进行了系统的研究,并基于热传导理论建立了锂离子电池热模型,采用有限元ANSYS模拟了稳态温度场.Sun等[10]、马宇宏[11]、罗玉涛等[12]均针对现今广泛应用的锂离子电池展开研究,给出其热力学模型,并分析了影响热安全性的主要因素.钠硫电池方面,Min等[13]针对陶瓷管单元集群及整体电池箱体温度分布进行了数值模拟,其外层保温采用真空薄壁结构.

由此可见,钠硫电池作为新能源储能领域的新技术,其保温结构的设计仍然有许多技术问题亟待解决.此外,现有的钠硫电池非真空保温结构设计存在厚度过大、寿命短、可靠性不佳等问题.本文即针对上述问题加以分析,并提出了一种新型的保温结构优化设计方案.

1 基本模型 1.1 物理模型描述

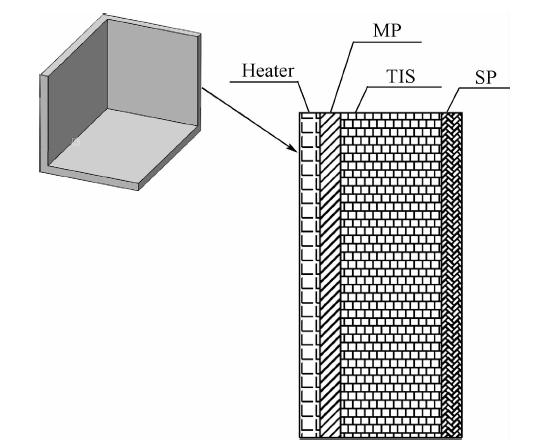

钠硫电池保温箱呈立方体空腔结构,电池单元置于其中[14],加热采用板型电加热装置(Heater),安装于保温结构内侧,如图 1所示,由内至外分别为:云母板(MP,Mica Plate)、保温结构(TIS,Thermal Insulation Structure)和钢板(SP,Steel Plate).由于钠硫电池保温箱工作温度一般较低,辐射传热量相对较小,在本研究中予以忽略,将该模型简化为三维立方体空腔导热与对流问题.另外,由于箱体实际尺寸较大,且各壁面结构相同(顶部和底部除外),故进一步忽略材料品质、加工精度和结构边角结构的影响,认为该模型各壁面传热过程基本相似,且处于传热稳定的状态,即将保温结构简化为单幅面半无限大平壁一维稳态导热问题来解决.

|

| 图 1 保温结构示意图Fig. 1 Diagram of thermal insulation structure |

钠硫电池技术指标要求保温结构采用非真空薄壁的复合保温材料结构,保温结构厚度不超过50 mm,在内部工作温度为350℃情况下外壁温升不超过25℃.结合导热微分方程式连同初始条件及边界条件一起,即可完整地描述上述一维稳态导热问题.

1.2 基本方程

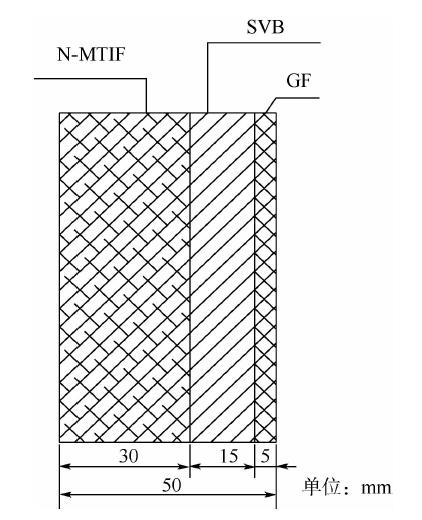

根据傅里叶定律,将内部加热器等效为定壁温边界条件、外部环境等效为对流换热的边界条件,即可得出本研究的一维稳态导热模型[15]:

对于整体模型采用控制方程式(1),靠近加热器的材料采用边界条件式(3),最外侧的材料采用边界条件式(4),其余材料边界温度由上一层温度控制,其温度满足方程式(2).

1.3 稳态热传导数值求解方法

将一维稳态导热模型有限元划分,按照加权余量法思想,经分部积分后可以得到用以确定n个节点温度Ti的矩阵方程为

针对各层保温材料,由前述分析,将相应边界条件式(3)或式(4)直接代入式(5)中即可.于是,各离散点的温度场T便可求出.

2 保温结构优化设计方案 2.1 原保温结构设计方案

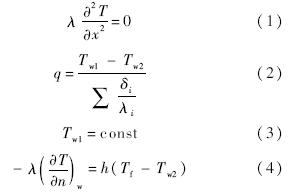

原有钠硫电池保温结构的总体设计布局如图 2所示,其总厚度为80 mm.其材料选用陶瓷纤维板(CFB,Ceramic Fiber Board)、陶瓷纤维毡(CFF,Ceramic Fiber Felt)和特制真空材料(SVB,Special Vacuum Board),每种材料的厚度及其导热系数列于表 1.

|

| 图 2 原保温结构方案的总体布局Fig. 2 Overall layout of original thermal insulation structure |

| 材料 | 厚度/mm | 导热系数/(W/(m·K)) |

| CFB | 50 | 0.043 |

| CFF | 20 | 0.041 |

| SVB | 10 | 0.004 |

经过实际运行实验检验,原有保温结构方案在实际运行中所达到的最高温升为19.062℃,满足设计需求.但是,该方案的保温厚度达到了80 mm,超出设计要求,导致保温结构整体体积臃肿,限制了钠硫电池的使用和安装,浪费了材料.同时,特制真空材料的最高工作温度达到了250℃左右,大幅超过该材料的正常运行温度限制,很可能导致瞬间损坏或者寿命严重折损.

2.2 原保温结构方案材料分析

原保温结构选用材料共有3种.

第1种陶瓷纤维板与第2种陶瓷纤维毡具有较为低廉的售价和尚可的保温性能(0.04~0.05),使得其在现今的仪器与建筑保温中获得广泛应用.因此,上述两种材料在原有保温结构方案中作为主要保温材料.但是上述两种材料过于普通的性能直接导致了其热阻承担能力太低:二者总厚度占保温结构总厚度的87.5%,却只承担了约15%的热阻.使得特制真空材料的工作温度不能被有效降低,并且整体结构厚度大大超出设计需求.

第3种特制真空材料有效利用真空结构的低导热率,其导热率约为0.004.远低于常规保温材料.目前广泛应用于保冷工程及部分建筑保温之中.但是,其使用范围通常不能超过180℃,且对装配工艺要求非常严格,否则其真空结构极易发生破损而导致失效.在实际工况中可以看出,由于超低的导热率导致其承担绝大多数的热阻(占保温结构12.5%的厚度承担约85%的热阻),使得其本身工作温度大为提高.

2.3 优化保温结构设计方案

经过材料分析可以看出,特制真空材料的低导热率使得其在优化设计中仍然成为必选材料之一,但是必须保证其工作环境安全可靠.所以,选用新型的保温材料,降低特制真空材料在整个保温结构中热阻承担的比重,确保热阻分配均衡,各保温材料不易发生损坏,成为优化设计的主要手段.

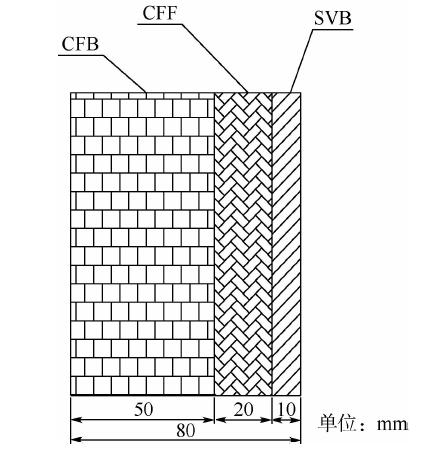

优化保温结构选用纳米隔热纤维材料(N-MTIF,Nano-Material of Thermal Insulation Fiber)、特制真空材料与玻璃纤维(GF,Glass Fiber)组成,壁厚缩减至为50 mm.保温结构各材料分布结构示意图如图 3所示,具体每层厚度及导热参数详见表 2.

|

| 图 3 优化保温结构的总体布局Fig. 3 Overall layout of optimized thermal insulation structure |

| 材料 | 厚度/mm | 导热系数/(W/(m·K)) |

| N-MTIF | 30 | 0.017~0.023 |

| SVB | 15 | 0.004 |

| GF | 5 | 0.035 |

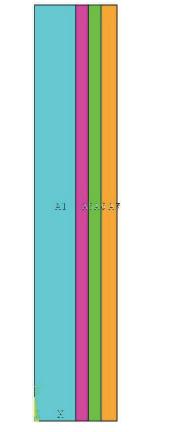

保温结构实体建模采用ANSYS有限元分析软件前处理模块完成,如图 4所示.各矩形表示对应具体保温材料.单元类型均采用Thermal Solid类别中的Quad 4node 55,材质属性均定义为各向同性导热型热结构,定义各保温材料的导热系数,最终完成实体模型的建立.

|

| 图 4 优化保温结构实体模型Fig. 4 Solid model of optimized thermal insulation structure |

网格划分采用ANSYS内置Mesh模块完成.将整个矩形结构等分之后即获得有限元网格划分,如图 5所示.

|

| 图 5 实体模型网格划分Fig. 5 Mesh generation of solid model |

根据物理模型,对实体模型进行载荷施加操作.靠近加热板一侧施加温度载荷,设置值为339℃(电绝缘云母板承担了一部分热阻);最外侧施加定对流换热系数边界条件,应用实际运行条件,对流换热系数定为5.5,环境温度定位18℃.

设定计算类型与时间步长参数后,运用ANSYS求解功能进行运算,即可得到有限元模拟分析结果.

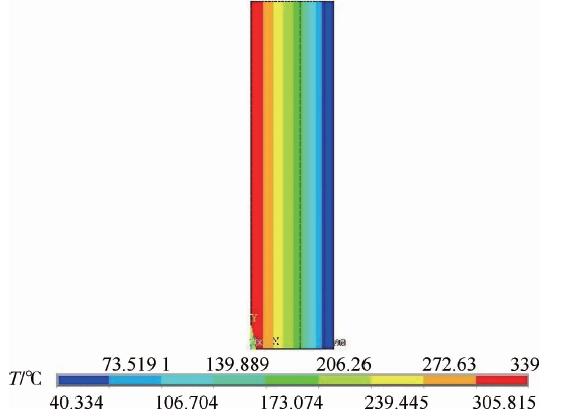

4 数值结果讨论 4.1 数值结果处理

实体模型通过有限元求解后获得的温度场如图 6所示.测点1、测点2、测点3分别为30 mm纳米隔热纤维材料与15 mm特制真空材料间、15 mm特制真空材料与5 mm玻璃纤维材料间和5 mm玻璃纤维材料与金属外壳间的温度.具体值详见表 3.

|

| 图 6 整体保温结构温度分布Fig. 6 Temperature distribution of overall thermal insulation structure |

| 测点 | 仿真结果/℃ | 实验数据/℃ | 相对误差/% |

| 1 | 180.7 | 190 | 4.89 |

| 2 | 57.9 | 75 | 22.8 |

| 3 | 40.3 | 40 | 0.75 |

| 注:实验和仿真的内部温度载荷均为339℃. | |||

由表 3,外壳稳定温度为40.3℃,在环境温度为18℃的条件下,其温升为22.3℃,满足设计需求.

4.2 实验验证与分析 4.2.1 验证实验与数据分析

对比实验验证作为一种重要的科研方法,能够验证有限元仿真结果的真实性和参考价值.实验箱体采用电加热器作为热源,温度使用控制模块实时控制,内部温度与模拟模型保持一致,测温元件放置在保温结构各材料之间.

经过约12 h加热,整个系统的温度场已经保持稳定.通过测温传感器可获得该实验箱体保温结构的温度分布情况,测点1、测点2、测点3的定义与有限元仿真实体模型保持一致.具体数据如表 3所示.

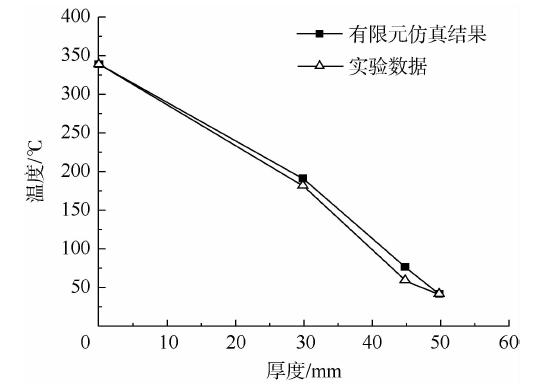

验证实验与有限元仿真的数据结果对比如图 7所示,可以发现,整个保温结构温度场沿厚度变化的趋势基本一致,说明有限元仿真的结果符合实际物理定律.温度分布曲线中部30~45℃范围内存在一定的误差,由该范围向内侧或外侧方向,误差皆随厚度变化逐渐减小.

4.2.2 优化保温结构的材料与误差分析

由图 7可以看出,有限元仿真所得的保温效果略好于验证实验中的效果,在排除实际安装、测点安装位置偏移造成的影响以及实际箱体与简化模型之间的区别因素之后,可以认为:保温材料在实际工况中的表现并不能达到厂家所宣称的效果,特别是位于中间层的特制真空保温材料,其实际表现与模拟结果存在较为明显的误差.

|

| 图 7 温度沿厚度方向的变化Fig. 7 Variation curves of temperature along thickness direction |

纳米隔热纤维材料是一种新型隔热保温材料,在非真空保温材料中具有非常优秀的保温性能,同时密度较小.它的引入分担了整个保温系统中部分热阻(厚度占整个结构60%,承担约28%的热阻),使得特制真空材料的工作温度大为下降,进入正常工况范围,大大延长了整体保温结构的使用寿命.

玻璃纤维棉的引入,避免了较为脆弱的特制真空材料与钢制外壳直接接触,提供了足够的缓冲作用,有效避免在安装和移动过程中,真空材料发生物理性破损,并且分担了部分热阻,增加了保温结构的可靠性.

5 结 论

1) 通过应用保温与热分析领域的理论基础,结合钠硫电池保温结构整体设计指标,利用一维平壁导热理论建立物理模型,采用有限元软件仿真与实验验证,得到了一种新型的保温结构设计方案.

2) 该设计方案在满足内部温度在350℃条件下,外壁温升25℃内的设计条件,通过新型保温材料的实际应用,成功将保温结构整体厚度由80 mm缩减到50 mm,缩减率达37.5%,大大缩小了保温装置整体体积,降低了重量.

3) 在非真空结构保温中,为保证部分有严格工作条件限制的材料正常使用,必须合理安排保温材料的布置位置,同时,合理的热阻分配,也能有效保证各保温材料的使用寿命,这一思路在各类保温结构中广泛适用.

4) 保温结构的设计思路和采用的数值计算方法,在保温结构设计以及其他热分析领域具有广泛的适用性,并为钠硫电池配套保温装置的生产提供了重要指导.

| [1] | Leadbetter J,Swan L G.Selection of battery technology to support grid-integrated renewable electricity[J].Journal of Power Sources,2012,216:376-386 |

| Click to display the text | |

| [2] | Ellis B L,Nazar L F.Sodium and sodium-ion energy storage batteries[J].Current Opinion in Solid State & Materials Science,2012,16(4):168-177 |

| Click to display the text | |

| [3] | Sun X K,Cheng M.Thermal analysis and cooling system design of dual mechanical port machine for wind power application[J].IEEE Transactions on Industrial Electronics,2013,60(5):1724-1733 |

| Click to display the text | |

| [4] | 孙波,孙晓东,桑丽杰,等.汽轮机本体保温装置结构设计计算及说明[J].汽轮机技术,2001,43(2):78-80 Sun Bo,Sun Xiaodong,Sang Lijie,et al.Construction design and calculation specification of insulation equipment of steam turbine assemblies[J].Turbine Technology,2001,43(2):78-80(in Chinese) |

| Cited By in Cnki | |

| [5] | 张建平,戴咏夏.多脉冲磁场下刚性导电薄板涡电流热效应分析[J].太原理工大学学报,2009,40(6):553-557 Zhang Jianping,Dai Yongxia.Analysis on eddy current thermal effect of the rigid conductive thin plate under multi-pulse magnetic field[J].Journal of Taiyuan University of Technology,2009,40(6):553-557(in Chinese) |

| Cited By in Cnki | |

| [6] | Besser R S.Thermal integration of a cylindrically symmetric methanol fuel processor for portable fuel cell power[J].International Journal of Hydrogen Energy,2011,36(1):276-283 |

| Click to display the text | |

| [7] | 兰伟,刘效疆.长寿命热电池保温材料的研究[J].电源技术,2005,29(3):167-169 Lan Wei,Liu Xiaojiang.Study on thermal insulation used in long-life thermal battery[J] .Chinese Journal of Power Sources, 2005,29(3):167-169(in Chinese) |

| Cited By in Cnki (3) | |

| [8] | 姬芬竹,刘丽君,杨世春,等.电动汽车动力电池生热模型和散热特性[J].北京航空航天大学学报,2014,40(1):18-24 Ji Fenzhu,Liu Lijun,Yang Shichun,et al.Heating generation model and heat dissipation performance of the power battery in electric vehicle[J].Journal of Beijing University of Aeronautics and Astronautics,2014,40(1):18-24(in Chinese) |

| Cited By in Cnki | |

| [9] | 宋刘斌,李新海,王志兴,等.锂离子电池充放电过程中的热行为及有限元模拟研究[J].功能材料,2013,44(8):1153-1158 Song Liubin,Li Xinhai,Wang Zhixing,et al.Finite element analysis and thermal behavior of lithium-ion cells[J].Journal of Functional Materials,2013,44(8):1153-1158(in Chinese) |

| Cited By in Cnki (1) | |

| [10] | Sun H G,Wang X H,Tossan B,et al.Three-dimensional thermal modeling of a lithium-ion battery pack[J].Journal of Power Sources,2012,206:349-356 |

| Click to display the text | |

| [11] | 马宇宏.锂离子电池热安全性研究[D].成都:电子科技大学,2013 Ma Yuhong.The research of lithium-ion battery security[D].Chengdu:University of Electronic Science and Technology of China,2013(in Chinese) |

| Cited By in Cnki | |

| [12] | 罗玉涛,何小颤.动力锂离子电池热安全性影响因素的研究[J].汽车工程,2012,34(4):333-338 Luo Yutao,He Xiaochan.A research on the affecting factors of thermal safety in lithium-ion power battery[J].Automotive Engineering,2012,34(4):333-338(in Chinese) |

| Cited By in Cnki (7) | |

| [13] | Min J K,Lee C H.Numerical study on the thermal management system of a molten sodium-sulfur battery module[J].Journal of Power Sources,2012,210:101-109 |

| Click to display the text | |

| [14] | 曾乐才,邱广玮,倪蕾蕾.钠硫电池的结构、工艺与应用[J].装备机械,2010(3):58-63 Zeng Lecai,Qiu Guangwei,Ni Leilei.The structure, crafts and applications of sodium-sulfur battery[J].The Magazine on Equipment Machinery,2010(3):58-63(in Chinese) |

| Cited By in Cnki (4) | |

| [15] | Holman J P.Heat transfer[M].6th ed.New York:McGraw-Hill Professional Publishing,2001 |