2A12铝合金属于高强度硬铝,主要强化相是S(CuMgAl2)[1, 2]相,其次是CuAl2.主要用于航空器蒙皮、隔框、翼肋、翼梁、铆钉等建筑与交通运输工具结构件.5A06铝合金主要强化相是β(Mg5Al8)相,其主要特点为密度低、抗拉强度高、延伸率高.

Ma等[3]对在包含复杂成分的硼酸槽液中2A12铝合金的阳极氧化的特征进行了研究,结果表明多孔膜胞壁不连续,膜中不含Cu元素,而且阳极氧化电流-时间曲线呈现“马鞍”形.Feliu等[4]对硫酸阳极氧化过程中不同铝合金表面阳极氧化膜的特征进行了研究,结果表明纯Al和Al-Si-Mg合金氧化膜耐蚀性相近,Al-Mg合金氧化膜耐蚀性较差,Al-Cu合金氧化膜耐蚀性最差.Fanny等[5]对7050 T74和2214 T6封闭阳极氧化膜的特征进行了研究,结果表明7050 T74铝合金阳极氧化膜平滑均匀,浸泡时间延长,多孔层电阻Rp和阻挡层电阻Rb保持较高且稳定,体现了较好的耐蚀性;由于氧化过程中Al2Cu相比基体溶解速度快,2214 T6铝合金阳极氧化膜不均匀,Rp与Rb随着浸泡时间延长迅速降低,体现了较差的耐蚀性.

为了使Al-Mg合金和Al-Cu合金在不同领域得到更广泛的应用,它们在不同槽液体系中的阳极氧化行为膜层结构和电化学性能一直是研究的热点.

本研究组对铝合金的硫酸-己二酸阳极氧化技术进行了大量的研究[6, 7, 8, 9],发现其氧化膜具有很好的耐蚀性和抗疲劳性能.本文对5A06和2A12铝合金在硫酸-己二酸中的阳极氧化膜层结构及电化学性能进行了研究,分析合金相对铝合金阳极氧化膜层结构以及耐蚀性的影响.

1 实 验 1.1 实验材料

实验所用材料2A12铝合金(主要成分质量分数:Cu 4.5%,Mg 1.44%,Mn 0.6%,Si 0.06%,Fe 0.13%,Zn 0.02%,Ti 0.03%),5A06铝合金(主要成分质量分数:Cu≤0.10%,Mg 5.8%~6.8%,Si≤0.40%,Zn≤0.20%,Mn 0.50%~0.80%,Ti 0.02%~0.10%,Fe 0~0.400%).试样尺寸为840mm×360mm×2mm.将试样用砂纸打磨至1500号后进行碱洗和出光,以除去材料表面的油污和自然氧化膜,之后立即进行阳极氧化处理.

1.2 阳极氧化实验 1.2.1 恒电压阳极氧化

采用硫酸-己二酸阳极氧化(50g/L硫酸+10g/L己二酸),阳极氧化温度25±0.5℃,缓起5min升压,15V恒压下阳极氧化20min.分别对2A12铝合金及5A06铝合金进行阳极氧化,并记录电流与时间的关系曲线.

1.2.2 恒电流极化

在1mA/cm2,2mA/cm2的恒电流密度下,采用硫酸-己二酸阳极氧化(50g/L硫酸+10g/L己二酸),阳极氧化温度25±0.5℃,分别对2A12铝合金及5A06铝合金进行极化,并记录电压与时间的关系曲线.

1.3氧化膜表面形貌观察

将恒电压阳极氧化膜进行喷金处理后,用场发射扫描电子显微镜(S-4800FE-SEM,日本Hitachi公司生产)观察阳极氧化膜层表面形貌.

1.4 动电位极化曲线测试

采用三电极体系与电化学工作站(PARSTAT 2273,Princeton Application Research,USA)进行电化学测试.铝合金恒电压阳极氧化后的试样为工作电极,试样的测试面积约为1cm2,质量分数为3.5%的NaCl电解液,饱和甘汞电极为参比电极,铂电极为辅助电极(5cm2).采用动电位极化法,扫描速度为0.5mV·s-1,扫描范围从-250~250mV(VS OCP).

1.5 电化学阻抗谱测试

电化学阻抗谱(Electrochemical Impedance Spectroscopy,EIS)测试在相同的三电极体系下进行.电化学阻抗谱测试的外加激励信号幅值为±10mV,频率范围为0.1~10MHz.

2 结果与讨论 2.1 恒电压阳极氧化

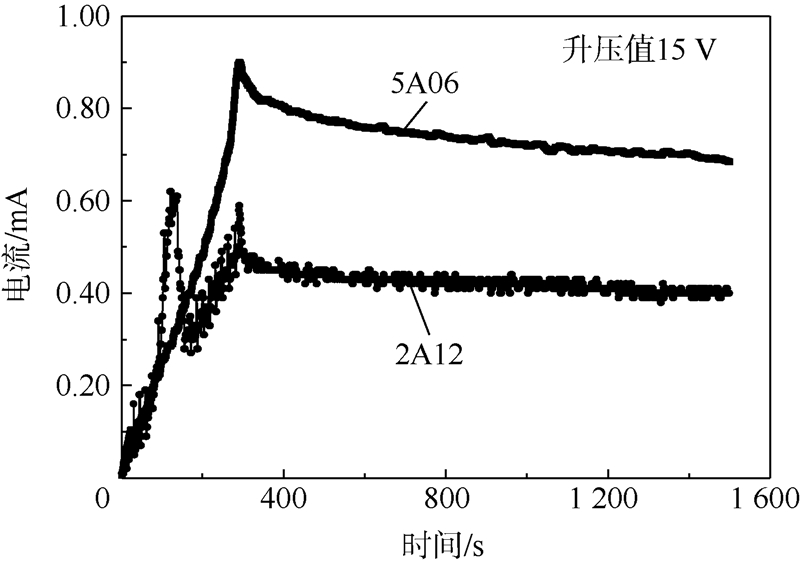

图 1所示为5A06和2A12铝合金阳极氧化电流与时间关系曲线.依据阳极氧化电压阳极氧化过程可以分为两个阶段.①以3V·min-1速度从OCP逐渐升高到15V.②在15V恒压下氧化20min.图 1中2A12电流密度与时间的曲线显示在第1阶段(120s)电流密度以0.08mA·dm-2·min-1的速度直线上升,电流密度出现峰值0.65mA·dm-2;紧接着电流密度锐减后,出现升压阶段最大值0.58mA·dm-2然后趋于稳定(0.45mA·dm-2).电流峰值是由于含Cu合金相(如Al7Cu2Fe和(Al,Cu)6(Fe,Cu)等)发生氧化,并伴随着氧气的产生造成的电流集中[10, 11, 12].而5A06电流密度与时间的曲线显示线性升压阶段在280s之前电流密度直线上升,最大值为0.92mA·dm-2;接着电流密度下降趋于稳定(0.72mA·dm-2).由于Cu含量较少,没有出现电流峰值.15V恒压下,5A06铝合金氧化电流密度稳定值约是2A12铝合金的2倍.氧化过程中Mg2+离子向外迁移的速率是Al3+离子的1.5倍,导致恒压条件下,Al-Mg合金电流密度较大[13].

|

| 图 1 5A06和2A12铝合金阳极氧化电流与时间关系曲线Fig. 1 Curves of oxidation current and time response record of 5A06 and 2A12 aluminum alloys |

为了进一步描述阳极氧化过程中铝合金基体材料中不同的相组成所引起的电化学行为的变化,恒电流极化电位与时间的关系曲线如图 2所示,在极化开始的瞬间,铝合金表面的电压近乎线性地迅速增大,而且电流密度越大,电压增加越快,表明在试样的表面形成了阻挡层,阻挡层随电流密度的增加而增厚;极化一段时间后,电压就几乎不再增加[14].但是同为1mA·cm-2的恒电流密度下,2A12铝合金氧化电压稳定值约是5A06铝合金的1.5倍.在2mA·cm-2的恒电流密度下,2A12铝合金从3.6V开始直线斜率降低,是因为Al-Cu合金阳极氧化膜生长过程中,阳极氧化电场引起的高密度的离子化导致电子爆发似的增加,使氧气穿透阻挡层析出[15];膜表面的吸收和大气压的影响,在正常的大气压下,极化过程中氧气泡不能立刻离开膜表面,因此氧气的出现干扰了电流密度的一致性[2];电极有效面积降低,为了维持恒定的电流而引起电压降低从而导致直线斜率的降低;当氧气泡达到了表面吸收的稳定值,多孔层稳定生长时,曲线达到与5A06铝合金相同的稳定电压值5V.

|

| 图 2 恒电流极化电位与时间的关系曲线Fig. 2 Curves of constant current polarization potential and time |

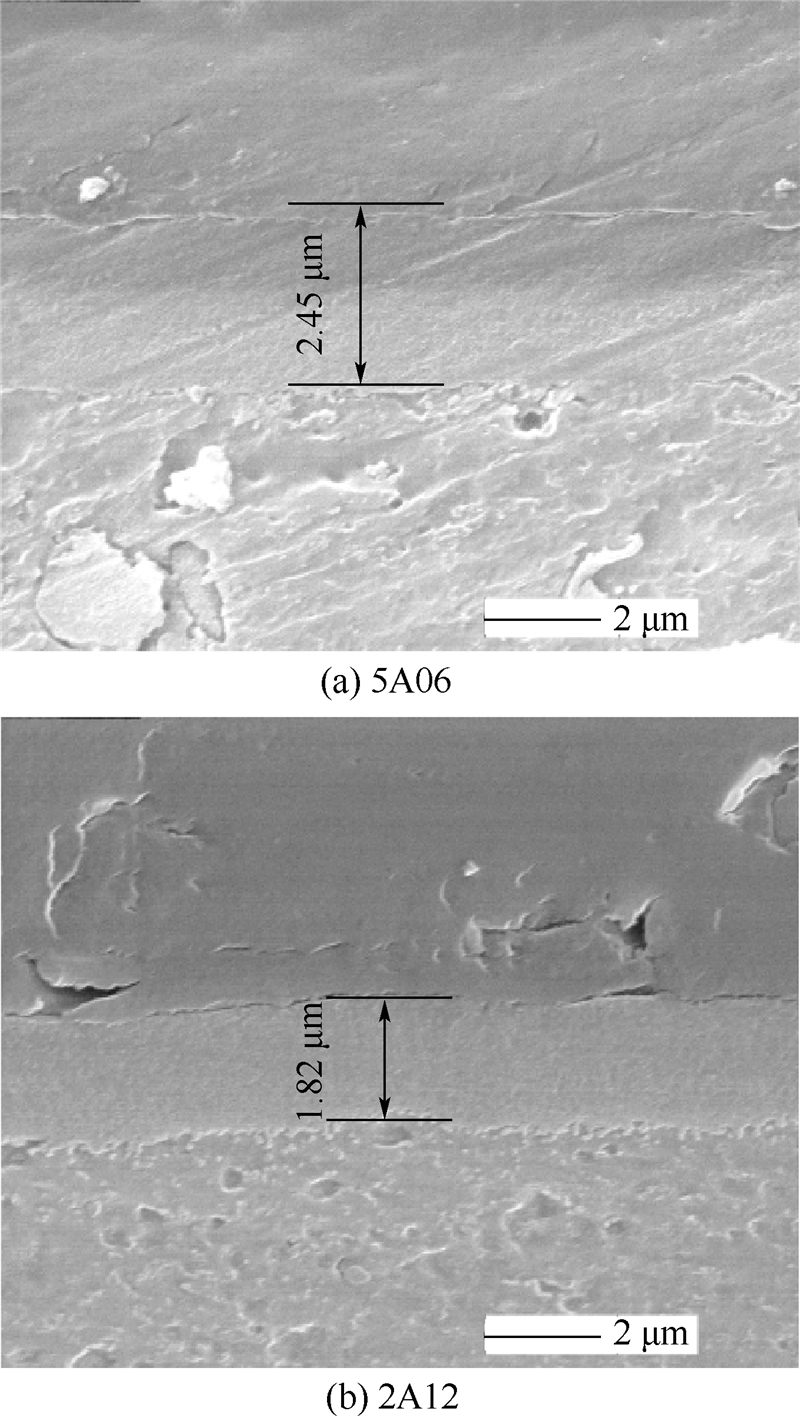

图 3所示为阳极氧化膜表面的场发射扫描电子显微镜(Field Emission-Scanning Electronmicroscopy,FE-SEM)照片.可以清楚看出不同铝合金阳极氧化膜表面的多孔形貌,5A06铝合金氧化膜孔径为12~14nm,孔隙率为9.6×104μm-2;2A12铝合金氧化膜孔径为8~10nm,孔隙率为1.21×105μm-2;相比于5A06铝合金氧化膜,2A12铝合金氧化膜孔径小,孔隙率高.这是由于含铜合金相惰性较高,发生氧化需要的吉布斯自由能高于铝氧化的吉布斯自由能,在氧化膜与铝合金基体之间会发生Cu的富集,富集到一定程度,随着极化电压的升高,Cu发生氧化,进入氧化膜,并伴随着氧气的产生,这一过程导致孔隙率升高,氧化膜连通现象严重[16].

|

| 图 3 阳极氧化膜表面SEM照片Fig. 3 SEM micrographs of anodic oxide film |

图 4所示为阳极氧化膜截面的SEM照片.可以看出5A06铝合金膜层厚度为2.45μm,2A12铝合金膜层厚度为1.82μm.这是由于含Mg合金相的氧化吉布斯自由能小于Al的氧化吉布斯自由能,阳极氧化过程中发生优先氧化溶解[16],从而导致5A06铝合金成膜效率高,膜层厚.

|

| 图 4 阳极氧化膜截面SEM照片Fig. 4 SEM cross section of anodic oxide film |

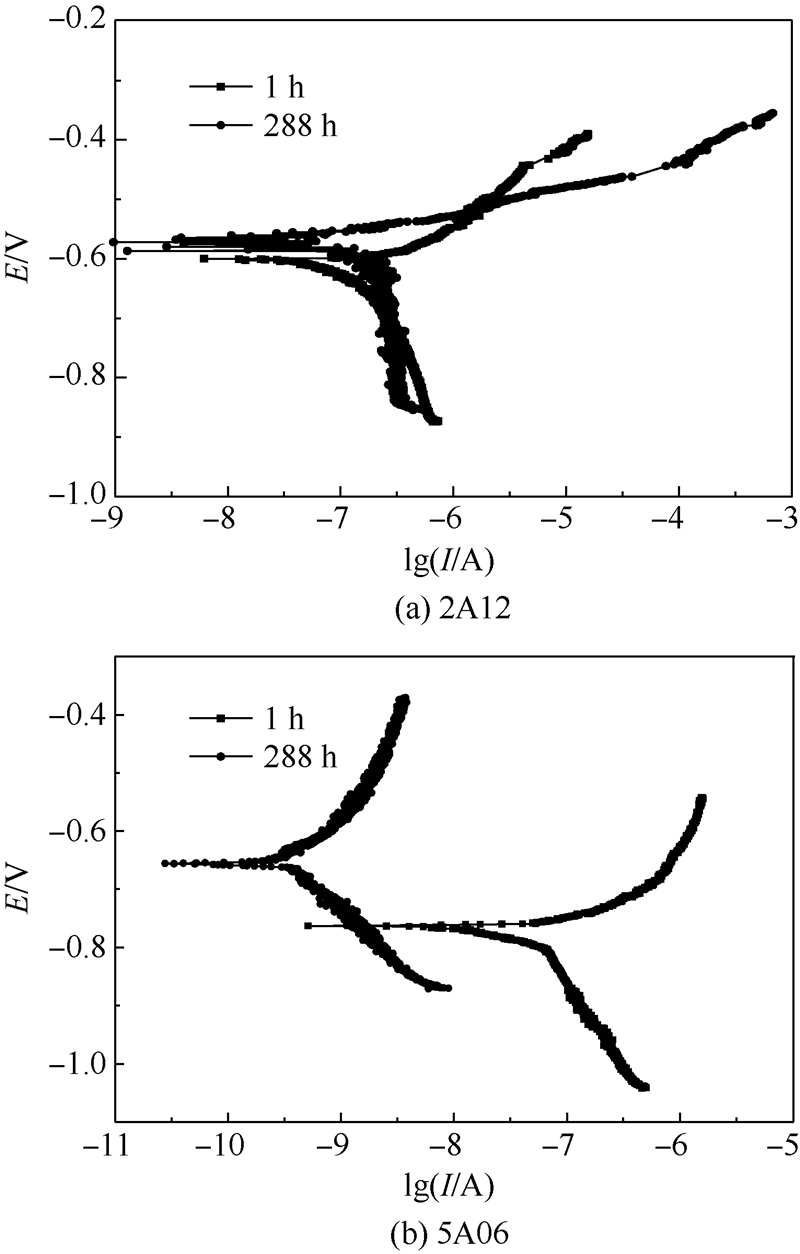

图 5(a)所示为2A12铝合金氧化膜在中性质量分数为3.5%的NaCl溶液中浸泡1h和288h后的极化曲线测试结果,图中E为极化电压,I为极化电流.可以看出不同浸泡时间下,2A12铝合金氧化膜开路电位均位于-650~-550mV(相对于SCE)之间,随浸泡时间的延长,自腐蚀电位升高,自腐蚀电流增大,耐蚀性降低

|

| 图 5 2A12与5A06在NaCl溶液中浸泡不同时间后的极化曲线Fig. 5 Polarization curves of 2A12 and 5A06 with different immersion time in NaCl solution |

图 5(b)所示为5A06铝合金氧化膜分别在中性3.5%NaCl溶液中浸泡1h和288h后的极化曲线测试结果.可以看出浸泡288h后,自腐蚀电位升高,自腐蚀电流减小,耐蚀性提高.

表征阳极特征的参数:腐蚀电流密度和腐蚀电位如表 1所示.2A12铝合金氧化膜浸泡1h后,自腐蚀电位为-0.612V,自腐蚀电流密度为0.683μA·cm-2;浸泡288h后,自腐蚀电位为-0.584V,自腐蚀电流密度为2.145μA·cm-2;随浸泡时间的延长,自腐蚀电位升高,自腐蚀电流密度增大,耐蚀性降低.与图 5(a)极化曲线所得规律一致.5A06铝合金氧化膜浸泡1h后,自腐蚀电位为-0.771V,自腐蚀电流密度为0.446μA·cm-2;浸泡288h后,自腐蚀电位为-0.660V,自腐蚀电流密度为0.001μA·cm-2;浸泡288h后,自腐蚀电位升高,自腐蚀电流密度减小,耐蚀性提高.与图 5(b)极化曲线所得规律一致.浸泡相同时间后,相比于2A12铝合金氧化膜,5A06铝合金氧化膜自腐蚀电位高,自腐蚀电流密度低,充分表明相同浸泡时间下5A06铝合金氧化膜具有较高的耐蚀性.

| 试样 | 浸泡时间/h | Ecorr/V | icorr/(μA·cm-2) |

| 2A12 | 1 | -0.612 | 0.683 |

| 288 | -0.584 | 2.145 | |

| 5A06 | 1 | -0.771 | 0.446 |

| 288 | -0.660 | 0.001 |

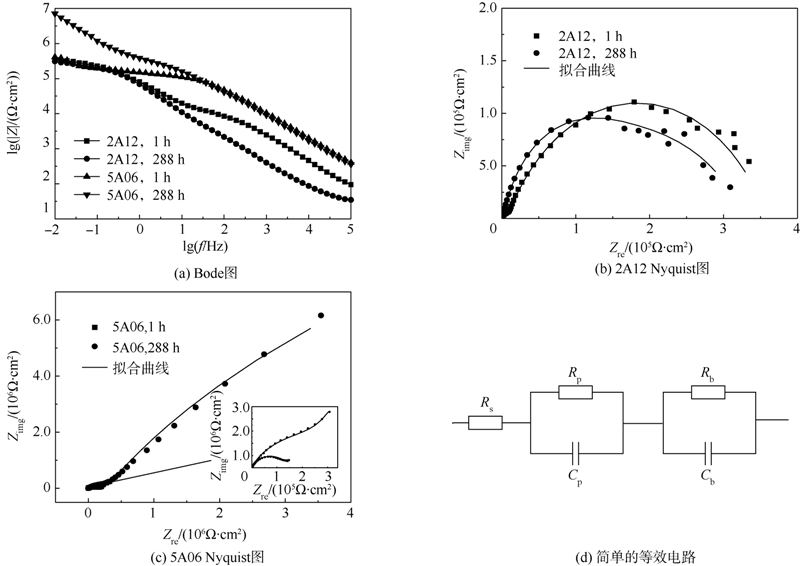

图 6所示为氧化膜在质量分数为3.5%的NaCl溶液中浸泡1h和288h后的Phase图.2A12铝合金浸泡288h后,由于电解液进入多孔层导致较高的导电性,阻挡层和多孔层靠近甚至交叉.但是,没有出现新的时间常数.由图 5(a)可知,2A12铝合金氧化膜浸泡288h后腐蚀电位较低而且阴极电流变化不大,表明Cl-的进入并没有破坏氧化膜的结构.5A06铝合金氧化膜表现出一定相似性,但随浸泡时间延长,相位角提升更显著.

|

| 图 6 氧化膜在NaCl溶液中浸泡不同时间后的Phase图Fig. 6 Bode diagram of oxide film with differcnt immersion time in NaCl solution |

2A12铝合金和5A06铝合金氧化膜浸泡不同时间后的交流阻抗谱图(EIS)如图 7所示.描述封闭氧化膜的参数大部分都采用Hitzig等[17]的模型.图 7(a)中Z为阻抗,f为频率;图 7(b)和图 7(c)中Zre为阻抗的实部,Zimg为阻抗的虚部;图 7(d)中Rs为NaCl溶液电阻,Cp为多孔层电容,Rp为多孔层电阻,Cbb为阻挡层电容,Rb为阻挡层电阻.

|

| 图 7 氧化膜在NaCl溶液中浸泡不同时间后的交流阻抗谱图Fig. 7 EIS of oxide film with different immersion time in NaCl solution |

表 2展示了由等效电路拟合后电化学阻抗谱的参数,CPE(P)为多孔层孔内的常相位角元件,αp为此元件对应的因子,CPE(B)为阻挡层的常相位角元件,αb为此元件对应的因子.相同浸泡时间下,2A12铝合金氧化膜的Rp值要比5A06铝合金氧化膜小,这主要是因为Al-Cu合金氧化膜的孔隙率要比Al-Mg合金高,而且Al-Cu合金氧化过程中成膜效率低[10].Rb值一般反映阻挡层的防护性能,其中,厚度是重要影响因素之一.阳极氧化膜的阻挡层电阻很大,一般情况下Rb≥108Ω·cm2[18],而实验中测得2A12铝合金阳极氧化膜的阻挡层电阻Rb≈104Ω·cm2,这主要是由于阳极氧化膜较薄,Cl-仅需要很小的阻力就可以穿过阳极氧化膜的多孔层到达阻挡层[18, 19].

| 试样 | 时间/h | Rp/ (kΩ·cm2) | CPE(P) | Rb/(kΩ·cm2) | CPE(B) | Db/nm | ||

| Cp/(μF·cm-2) | αp | Cbb/(μF·cm-2) | αb | |||||

| 2A12 | 1 | 7.657 | 0.507 | 0.80 | 361.2 | 3.52 | 0.69 | 2.70 |

| 288 | 4.145 | 11.66 | 0.68 | 178.3 | 3.46 | 0.88 | 2.65 | |

| 5A06 | 1 | 139.1 | 0.156 | 0.73 | 5010 | 16.9 | 0.60 | 0.52 |

| 288 | 280.4 | 0.269 | 0.70 | 39860 | 1.26 | 0.78 | 7.03 | |

浸泡288h后,5A06铝合金氧化膜Rp和Rb值提高,Cp值稳定,Cbb值降低.Cbb与阻挡层的厚度Db有以下关系:

Cb=ε0εrS/Db

式中:S为测试电极面积;ε0为真空介电常数;εr为氧化铝介电常数.可见,Cbb与Db呈反比关系,Cbb值降低表明阳极氧化膜Db增大,即浸泡288h后,5A06铝合金阻挡层厚度增加,优化阳极氧化膜的结构,从而表现出较高的耐腐蚀性能,与图 5(b)极化曲线一致. 3 结 论

1) 2A12铝合金恒电压阳极氧化过程中出现两个电流峰值,恒电流极化电压与时间的图像中出现斜率的突然降低.这些现象说明含铜相会影响阳极氧化过程,含铜相的溶解产生了电流峰.

2) 氧化膜微观形貌图显示2A12铝合金膜层孔洞不规整,连通现象严重.这说明含铜相的富集促进了氧气的产生,影响了氧化膜的微观结构.

3) 氧化膜动电位极化曲线和氧化膜电化学阻抗谱测试结果显示:浸泡相同时间后,相比于2A12铝合金氧化膜,5A06铝合金氧化膜自腐蚀电位更高,自腐蚀电流密度更低,具有较高的耐蚀性.浸泡288h后2A12铝合金氧化膜耐蚀性能降低,5A06铝合金氧化膜耐蚀性能提高.这与浸泡288h后,5A06铝合金阻挡层厚度提高有关.

| [1] | de Miear M S,Skeldon P,Thompson G E.The behavior of second phase particles during anodizing of aluminumalloys[J].Corrosion Science,2010,52(7):2489-2497. |

| Click to display the text | |

| [2] | Garcia-Vergara S J,Khazmi K,Skeldon P,et al.Influence of copper on the morphology of porous anodic alumina[J].Corrosion Science,2006,48(10):2937-2946. |

| Click to display the text | |

| [3] | Ma S J,Luo P,Zhou H H.Preparation of anodic films on 2024 aluminum alloy in boric acid containing mixed electrolyte[J].Transactions of Nonferrous Metals Society of China,2008,18(4):825-830. |

| Click to display the text | |

| [4] | Feliu S Jr,Gonzalez J A,Lopez V.Characterization of porous and barrier layers of anodic oxides on different aluminum alloys[J].Journal Applied Electrochemistry,2007,37(9):1027-1037. |

| Click to display the text | |

| [5] | Fanny S,Christine B,Georges M.Characterization of sealed anodic films on 7050 T74 and 2214 T6 aluminum alloys[J].Surface and Coatings Technology,2002,154(1):94-103. |

| Click to display the text | |

| [6] | 刘建华,刘洲,于美,等.3种溶液体系下铝合金阳极氧化膜的性能[J].中国有色金属学报,2012,22(7):2031-2039. Liu J H,Liu Z,Yu M,et al.Properties of aluminum alloy anodic films formed in three kinds of solutions[J].The Chinese Journal of Nonferrous Metals,2012,22(7):2031-2039(in Chinese). |

| Cited By in Cnki (9) | |

| [7] | 刘建华,李永星,于美,等.三种无铬封闭方法对铝合金阳极氧化膜耐蚀性的影响[J].材料热处理学报,2011,32(10):129-133. Liu J H,Li Y X,Yu M,et al.Effects of chromium-free sealing methods on corrosion resistance of anodic oxide films on aluminum alloy[J].Transactions of Materials and Heat Treatment,2011,32(10):129-133(in Chinese). |

| Cited By in Cnki (3) | |

| [8] | 于美,陈高红,刘建华,等.LY12CZ铝合金的己二酸硫酸阳极氧化[J].北京航空航天大学学报,2012,38(3):363-379. Yu M,Chen G H,Liu J H,et al.Adipic-sulfuric acid anodizing for LY12CZ aluminum alloy[J].Journal of Beijing University of Aeronautics and Astronautics,2012,38(3):363-379(in Chinese). |

| Cited By in Cnki (7) | |

| [9] | 于美,陈高红,刘建华,等.己二酸对铝合金硫酸阳极氧化疲劳性能的影响[J].金属热处理,2011,36(6):50-53. Yu M,Chen G H,Liu J H,et al.Effect of adipic acid on fatigue performance of sulfuric anodizing for aluminum alloy[J].Heat Treatment of Metals,2011,36(6):50-53(in Chinese). |

| Cited By in Cnki (7) | |

| [10] | Curioni M,Skeldon P,Koroleva E,et al.Role of tartaric acid on the anodizing and corrosion behavior of AA 2024 T3 aluminum alloy[J].Journal of the Electrochemical Society,2009,156(4): C147-C153. |

| Click to display the text | |

| [11] | de Miera M S,Curioni M,Skeldon P,et al.Modeling the anodizing behavior of aluminum alloys in sulphuric acid through alloy analogues[J].Corrosion Science,2008,50(12):3410-3415. |

| Click to display the text | |

| [12] | Curioni M,de Miera M S,Skeldon P,et al.Macroscopic and local filming behavior of AA2024 T3 aluminum alloy during anodizing in sulfuric acid electrolyte[J].Journal of the Electrochemical Society,2008,155(8):C387-C395. |

| Click to display the text | |

| [13] | Zhou X,Thompson G E,Skeldon P.Film formation and detachment duringanodizing of Al-Mg alloys[J].Corrosion Science,1999,41(8):1599-1613. |

| Click to display the text | |

| [14] | Song G,Atrens A,John D S T.The anodic dissolution of magnesium in chloride and sulphate solutions[J].Corrosion Science,1997,39(10):1981-2004. |

| Click to display the text | |

| [15] | Thompson G E. Porous anodic alumina:fabrication,characterization and applications[J].Thin Solid Films,1997,297(1):192-201. |

| Click to display the text | |

| [16] | Iglesias-Rubianes L,Garcia-Vergara S J,Skeldon P.Cyclic oxidation processes during anodizing of Al-Cu alloys[J].Electrochimica Acta,2007,52(24):7148-7157. |

| Click to display the text | |

| [17] | Hitzig J,Juttner K,Lorenz W J.AC-impendence measurements on corroded porous aluminum oxide films[J].Electrochemical Science and Technology,1986,133(5):887-892. |

| Click to display the text | |

| [18] | 钱建才,李兵,敖辽辉,等.2A12铝合金表面聚苯胺/阳极氧化膜复合层电化学性能研究[J].表面技术,2009,38(5):20-22. Qian J C,Li B,Ao L H,et al.Electrochemical behavior of polyaniline-anodized composite coating on 2A12 aluminum alloy[J].Surface Technology,2009,38(5):20-22(in Chinese). |

| Cited By in Cnki (5) | |

| [19] | 钱建才,邹洪庆,吕基成.聚苯胺掺杂对2A12铝合金阳极氧化复合膜耐蚀性的影响[J].材料保护,2011,44(2):3-6. Qian J C,Zou H Q,Lv J C.Effect of doping polyaniline on corrosion resistance of anodizing composite coatings of 2A12 aluminum alloy[J].Journal of Materials Protection,2011,44(2):3-6(in Chinese). |

| Cited By in Cnki (2) |