LY12铝合金作为典型的硬铝合金具有良好的综合性能,因而在航空航天等领域获得了广泛的应用[1].为提高其表面耐腐蚀性能,通常对铝合金表面进行阳极氧化技术处理[2].其中,传统的铬酸阳极氧化工艺使铝合金表面的薄膜层具有致密性好、耐腐蚀性能好、保持零部件的表面精度与粗糙度,对铝合金基体的疲劳性能损伤小等优点,但是由于铬酸阳极氧化溶液中使用了大量的六价铬离子,造成的环境污染与对人体危害等问题使得该工艺被逐渐限制[3, 4].

近年已有许多学者研究了环保型的代替铬酸的铝合金阳极氧化技术,并运用到航空产品的实际生产当中[5, 6, 7],如波音公司的硼酸-硫酸铝合金阳极氧化工艺专利[8]、空中巴士公司的硫酸-酒石酸阳极氧化工艺的专利等[9],这些氧化工艺可以得到性能类似于铬酸阳极氧化工艺的膜层(膜层薄(2~4μm)、致密),且对铝合金基体材料的疲劳性能损伤少[10].但是这些工艺仍然采用稀铬酸(Cr6+浓度0.045~0.1g/L,pH 3.2~3.8,18~20min)对其氧化膜层进行封闭,尽管铬酸浓度很低,但仍然会对环境污染带来影响.另外,从知识产权角度出发,用国外的阳极氧化专利技术,需要支付相应的专利费用.

国内也有一些学者研究了硫酸+复合酸及低浓度硫酸+稀土盐的代铬酸阳极氧化工艺,氧化膜层采用了沸水封闭,可以完全避免铬酸的污染,但是这些阳极氧化工艺对铝合金基体的疲劳损伤较铬酸或者硼酸-硫酸工艺的要大.而且这些氧化工艺的阳极氧化时间较长(大于20min),可能也会对铝合金基体的疲劳损伤带来不利的影响[11, 12, 13].

为此,本文在铝合金低浓度硫酸溶液(45g/L)阳极氧化的基础上,添加有机酸添加剂YP(提高膜层致密性)及快速成膜缓冲剂YJ(在快速成膜中起热效应缓冲作用)等成分改善铝合金阳极氧化成膜过程中对铝的溶解状态,增强氧化膜层的致密性.同时采用梯度加压的氧化方式,改善铝合金阳极氧化膜层的微观结构特性,在10min内快速形成了与波音公司硼酸-硫酸阳极氧化获得的膜层耐腐蚀性能相当,对铝合金基材疲劳性能损伤较小的阳极氧化工艺,为这种代替铬酸、硼酸-硫酸的铝合金阳极氧化技术的工业应用打下基础.

1 试 验 1.1 试验材料

试验材料为LY12CZ铝合金包铝板,试样尺寸为100mm×20mm×2mm.成分质量分数为Si 0.5%,Fe 0.5%,Cu 3.8%~4.9%,Mn 0.3%~0.9%,Mg 1.2%~1.8%,Zn 0.3%,Ti 0.15%,Ni 0.1%,(Fe+Ni)0.5%,其余成分为铝,表面覆盖有1层1~2μm的包铝层(阳极氧化需去除包铝层).

1.2 阳极氧化工艺

阳极氧化工艺流程:去包铝→去离子水洗→酸洗出光→去离子水洗→阳极氧化→去离子水洗→封闭.

去包铝溶液成分为:NaOH 160g/L,三乙醇胺45mL/L,Na2S 55g/L,在90~100℃下反应约1min即可,多次试验结果表明,1min即可有效除去铝合金表面的包铝层.

标准的波音公司的硼酸硫酸阳极化溶液[8]:硫酸45g/L,硼酸8g/L.氧化电压15V,温度25℃;氧化时间20min.

快速阳极氧化溶液为:硫酸(45±2)g/L,YP添加剂(20±2)g/L,YJ缓冲剂(7.5±1)g/L.温度25℃;在15~25V范围内改变阳极氧化电压.

1.3 性能测试

采用JSM7500场发射扫描电子显微镜对氧化膜层截面的微观形貌进行观察.

根据美国试验材料学会标准ASTM B137—95[14],将阳极氧化后的试样不封孔,在温度高于90℃的退膜液中溶解退除氧化膜,膜重(单位面积上的氧化膜质量)的计算公式为

MIL-A-8625F标准对代替铬酸阳极氧化工艺的氧化膜的膜重要求[15]为:阳极氧化膜层重量范围是21.5~73.5mg/dm2,相当于氧化膜层的厚度在2~4μm之间.

氧化膜的耐腐蚀性能采用点滴腐蚀试验,点滴腐蚀试验溶液由25mL盐酸(相对密度1.17),3g K2Cr2O7和75mL去离子水共同混合配制而成(SJ 1276—77标准),记录氧化膜层表面点滴液由黄变绿的时间,点滴变色时间长的则表示阳极氧化得到的氧化膜层耐蚀性能好[16].

由于铝合金阳极氧化成膜过程伴随着阻挡层层的生成与溶解,最终形成阻挡层和多孔层的微观结构.氧化成膜过程对于铝合金基体的力学性能就表现在疲劳损伤方面.所以需要进行疲劳拉伸试验.

疲劳拉伸试样按照美国材料试验学会标准ASTM E466—2007制备[17].试样经过不同的阳极氧化工艺处理后,在Instron8871液压伺服机上进行疲劳试验,利用WaveMatrix软件编写试验方法,具体参数为:频率10Hz,最大拉应力300MPa,应力比R=0.1.记录下不同阳极氧化工艺试样拉断时的疲劳循环次数,比较不同氧化工艺对于铝合金基体疲劳性能的影响.

阳极氧化铝合金材料的疲劳数据处理是先将疲劳寿命取对数,成组法中值对数疲劳寿命计算公式为

2 结果与分析

通常认为,在电场的作用下,铝合金硫酸阳极氧化成膜是先在铝的界面溶解及析氧并生成氧化铝阻挡层,由于氧化液中硫酸对这层氧化铝阻挡层的溶解,使其成为多孔层,所以一般认为铝合金阳极氧化包含了氧化铝的阻挡层生成与氧化铝溶解形成的多孔层这样两个动态反应过程,从而使得阳极氧化膜层不断生长增厚.另外整个阳极氧化过程还是一个放热过程,所以在阳极氧化中要注意控制阳极氧化溶液的温度要保持在25℃左右[18].

表 1是在波音公司的铝合金硼酸-硫酸阳极氧化溶液中获得的氧化膜膜重及氧化膜点滴腐蚀试验结果.由表 1可知,发现在标准阳极氧化工艺参数的15V下氧化20min,获得的氧化膜膜重可以满足MIL-A-8625F标准中对代铬酸阳极氧化工艺要求的最大值(73.5mg/dm2);从点滴腐蚀试验的结果看出,经稀铬酸封闭(波音公司采用的封闭方式)的氧化膜层耐点滴腐蚀时间要优于沸水封闭,这可能是由于Cr6+在膜层封闭过程当中形成的铬铝化合物,改善了氧化膜孔的微观结构,从而提高了阳极氧化膜层的耐腐蚀性能.

| 硫酸浓度/(g·L-1) | 硼酸浓度/(g·L-1) | 膜重/(mg·dm-2) | 封闭工艺 | 耐点滴腐蚀 时间/min |

| 45 | 8 | 72~73 | 沸水 | 17~18 |

| 稀铬酸 | 18~22 |

表 2是在硫酸浓度为45g/L的氧化溶液中,添加不同含量的YP添加剂(0~50g/L),在15V电压下氧化20min获得的氧化膜膜重、耐点滴腐蚀试验的结果.可以看出随着YP添加剂浓度的增加,氧化膜的膜层重量变化并不明显,而氧化膜层的耐点滴腐蚀时间则有不同,当加入的YP添加剂为20g/L时,所获得氧化膜的耐点滴腐蚀时间相对较长,可能是YP添加剂对铝合金阳极氧化成膜过程中膜溶解和生成反应产生了影响,增加了阳极氧化膜多孔层的致密性,缓解了溶解产生的缺陷,所以膜层的耐点滴腐蚀时间相对就长一些.

| 硫酸/(g·L-1) | YP添加剂/(g·L-1) | 膜重/(mg·dm-2) | 耐点滴腐蚀时间/min |

| 45 | 0 | 68~74 | 16.5~17.0 |

| 10 | 66~70 | 15.0~19.5 | |

| 20 | 68~70 | 16.5~22.5 | |

| 30 | 65~77 | 10.0~19.5 | |

| 40 | 67~69 | 13.5~16.5 | |

| 50 | 71~72 | 12.0~16.5 |

氧化溶液中添加的有机酸是一种从植物中提取的有机酸,是一种对人体环境有利的生物体中主要的能源物质.在铝合金阳极氧化反应过程中,铝合金作为阳极会发生以下反应:Al+3H2O-3e-→Al(OH)3+3H+,2Al(OH)3→Al2O3+3H2O.电解液-氧化铝界面存在浓度较高的H+,H+能使所形成的氧化膜发生溶解:Al2O3+6H+→2Al3++3H2O,而YP添加剂作为一种有机酸,在溶液中存在电离平衡:RHR-+H+,有机酸根R-的存在可使电离平衡向左移动,使界面的酸性降低,从而有效地减缓了电解液对膜层的溶解,阻碍氧化膜中缺陷的发生与扩展,多孔层孔隙均匀而致密,从而使得阳极氧化膜层的耐腐蚀性能得到提高.当然这种有机酸根的影响范围是有限的,当进一步提高氧化溶液中YP添加剂的浓度,则阳极氧化膜层的耐点滴腐蚀时间反而会有所下降.所以YP添加剂的浓度选为20g/L.

将表 1与表 2的结果作对比,在硫酸浓度同样为45g/L的情况下,分别加入8g/L的硼酸或20g/L的YP添加剂,在同样的阳极氧化电压、氧化温度、氧化时间、沸水封闭等工艺条件下,分别获得的膜重、氧化膜耐点滴腐蚀时间也基本相同.可见,在低浓度的硫酸氧化工艺中加入YP添加剂与加入硼酸的结果是相似的,在代替铝合金铬酸阳极氧化过程中的作用也可能是相似的.

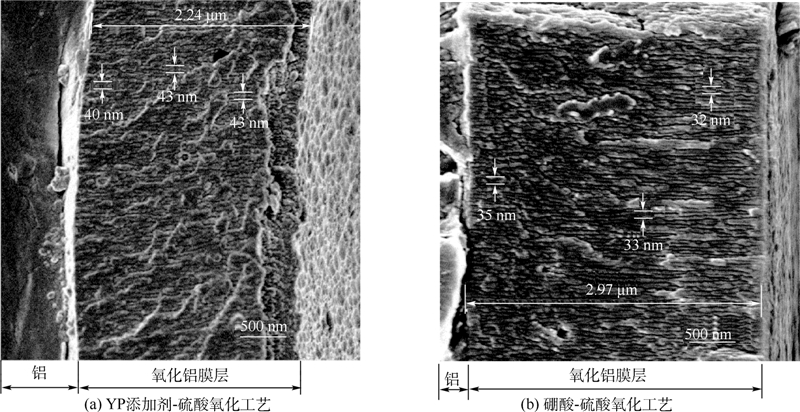

图 1是硼酸-硫酸氧化工艺、YP添加剂-硫酸氧化工艺获得的铝合金阳极氧化膜层的断面扫描电镜照片,从断面的微观形貌也可以看出,这两种氧化工艺获得的氧化膜层的微观结构相似,均为致密、均匀的多孔型氧化膜层.

进一步观察分析发现虽然这两种氧化工艺获得的多孔层孔径间隙的膜厚略有差别,但孔径大小相当,均约为9~10nm,可以说明在硫酸浓度为45g/L的情况下,分别加入YP添加剂和硼酸,在铝合金代替铬酸的氧化成膜过程中的作用与影响是相似的,都可以使氧化膜的多孔层的孔径均匀、孔隙减少,从而提高氧化膜层的耐腐蚀等性能.

|

| 图 1 两种不同代替铬酸阳极氧化工艺获得氧化膜的断面微观形貌Fig. 1 Cross-section micrographs of anodizing coatings formed in two kinds of solutions |

在铝合金阳极氧化过程中,表面会溶解产生缺陷,氧化膜层的生成会产生一定内应力,这些都会损伤到铝合金基体的疲劳性能.表 3是铝合金基材、经硼酸-硫酸阳极氧化、加入YP添加剂后的硫酸阳极氧化试样的疲劳试验结果,相对于铝合金基材来说,这两种阳极氧化工艺的疲劳循环次数都有降低,YP添加剂-硫酸阳极氧化对铝合金基材的疲劳性能损伤影响更小一些.说明在硫酸溶液中加入YP添加剂成分,对于抑制氧化成膜过程中产生的缺陷,减缓膜的内应力是有益处的,最终降低了阳极氧化对铝合金材料疲劳性能的损伤.

| 类型 | 疲劳循环周次 | 中值疲劳寿命 | 中值疲劳寿命与基材的对比 |

| 铝合金基材 | 136604,123954,142906 | 134253 | 1 |

| 硼酸-硫酸氧化工艺 | 105244,101951,132240 | 112370 | 0.837 |

| YP添加剂-硫酸氧化工艺 | 126720,138262,102312 | 122923 | 0.904 |

此外,研究中发现,在YP添加剂-硫酸氧化溶液中,添加一种快速成膜缓冲剂YJ(一种存在于植物中的有机羧酸)在15V下氧化20min,获得的氧化膜层要薄(见表 4),膜重从70mg/dm2降低为50mg/dm2,经过沸水封闭后膜层的耐点滴腐蚀时间与波音公司工艺获得的稀铬酸封闭的氧化膜、不加缓冲添加剂的氧化膜的耐点滴腐蚀时间相当或者是略好(见表 1、表 2、表 4的结果).这可能是因为加入的YJ添加剂在铝合金阳极氧化过程中对快速成膜的热效应起缓冲作用,减缓了溶液对膜层的溶解速度,使阳极氧化膜层厚度增加缓慢,而多孔层的氧化膜和组织结构也相应发生了变化.

| 硫酸/(g·L-1) | YP添加剂/(g·L-1) | YJ缓冲剂/(g·L-1) | 膜重/(mg·dm-2) | 封闭工艺 | 耐点滴腐蚀时间/min |

| 45 | 20 | 8 | 50~54 | 沸水 | 17~25 |

根据YJ缓冲剂的特点,可以考虑在膜层厚度及耐点滴腐蚀时间相当的情况下,变化不同氧化电压,缩短铝合金阳极氧化时间.表 5是不同氧化电压下获得的铝合金氧化膜的膜重、耐点滴腐蚀时间,可以看出,在保证氧化膜的膜重、耐点滴腐蚀时间相当的情况下,在15V氧化5min后提高氧化电压到25V再氧化5min,整个氧化时间缩短到了10min.第1步氧化的电压为电压1,氧化时间为时间1;第二步氧化电压为电压2,氧化时间为时间2.

| 电压1/V | 时间1/min | 电压2/V | 时间2/min | 膜重/(mg·dm-2) | 耐点滴腐蚀时间/min |

| 15 | 10 | / | / | 32~34 | 15~17 |

| 15 | 5 | 18 | 5 | 37~39 | 18~19 |

| 15 | 5 | 20 | 5 | 46~49 | 19~23 |

| 15 | 5 | 22 | 5 | 56~57 | 20~23 |

| 15 | 5 | 25 | 5 | 68~71 | 21~25 |

图 2是YP添加剂-硫酸溶液中加入YJ缓冲剂获得的氧化膜断面形貌,可以看出所获得的氧化膜多孔层的孔径大小和孔间距发生了变化,在氧化溶液中以15V电压氧化20min(见图 2(a)),得到的膜层厚度约为2.2μm,孔径大小和孔间距分别为9~10nm和40~44nm,而在15V电压下氧化5min后提高氧化电压到25V再氧化5min,整个氧化时间缩短到了10min,获得的氧化膜厚度约为2.3μm(见图 2(b),与15V氧化20min的膜层厚度基本相当),可以发现,由于阳极氧化电压的变化,从15V氧化5min到25V再氧化5min,获得的氧化膜断面微观形貌有了明显的差异,图 2(b)外层氧化膜是在15V下氧化得到的,靠近基体的膜层是在25V较高电压下得到的,外表面的氧化膜层孔径为8~10nm,孔间距约为40~44nm,而靠近铝合金基体一侧的氧化膜,孔径为12~14nm,孔间距约为56~59nm,说明改变前后半段的氧化电压影响了获得的氧化膜层的多孔层结构(孔径大小、孔间距),氧化膜的生成是从表面向基体方向进行的,氧化电压越高,多孔层孔径越大,孔径间距越大.

|

| 图 2 YP添加剂-硫酸溶液中加入YJ缓冲剂获得 氧化膜断面形貌Fig. 2 Cross-section micrographs of anodizing coatings of two kinds anodizing processes in YP additive-sulfuric acid solution after adding YJ buffering agent |

1) 在硫酸浓度为45g/L的氧化溶液中,添加20g/L的YP添加剂,在15V电压下对铝合金氧化20min获得的氧化膜膜重、耐点滴腐蚀试验时间与波音公司的铝合金硼酸-硫酸阳极氧化工艺获得的膜层性能相当.

2) YP添加剂-硫酸阳极氧化对铝合金基材的疲劳性能的损伤比硼酸-硫酸阳极氧化工艺的影响更小.

3) 在YP添加剂-硫酸铝合金阳极氧化溶液中,添加YJ缓冲剂,以15V电压氧化20min,获得的氧化膜膜重为50mg/dm2;并且在保证氧化膜的膜重、耐点滴腐蚀时间相当的情况下,在15V氧化5min后提高氧化电压到25V再氧化5min,整个阳极氧化时间缩短到了10min.

4) 对YP添加剂-硫酸铝合金阳极氧化获得的氧化膜采用沸水封闭可以代替硼酸-硫酸阳极氧化获得氧化膜层的稀铬酸封闭.

| [1] | 林钢,林慧国,赵玉涛.铝合金应用手册[M].北京:机械工业出版社,2006:1-10. Lin G,Lin H G,Zhao Y T.Application manual of aluminum alloys[M].Beijing:China Machine Press,2006:1-10(in Chinese). |

| [2] | 朱立群.材料表面现代防护理论与技术[M].西安:西北工业大学出版社,2012:282-284. Zhu L Q.Modern protection theory and technology of material surface[M].Xi'an:Northwestern Polytechnical University Press,2012:282-284(in Chinese). |

| [3] | 郑瑞庭.铝及其合金铬酸阳极氧化[J].电镀与精饰,2003,25(1): 3. Zheng R T.Anodizing of aluminum and its alloy inchromic acid solution[J].Plating and Finishing,2003,25(1):3(in Chinese). |

| Cited By in Cnki | |

| [4] | 王邈.铬酸阳极化和化学氧化处理对铝合金疲劳性能影响研究[J].上海涂料,2011,49(10):12-14. Wang M.Study on influence of chromic acid anodizing and chemical conversion coating to fatigue property of aluminum alloy[J].Shanghai Coatings,2011,49(10):12-14(in Chinese). |

| Cited By in Cnki | |

| [5] | Critchlow G W,Yendall K A,Bahrani D,et al.Strategies for the replacement of chromic acid anodising for the structural bonding of aluminium alloys[J].International Journal of Adhesion and Adhesives,2006,26(6):419-453. |

| Click to display the text | |

| [6] | 王帅星,赵晴,杜楠,等.铈盐对铝合金硼酸-硫酸阳极氧化膜的封闭效应[J].中国有色金属学报,2012,22(4):1132-1141. Wang S X,Zhao Q,Du N,et al.Sealing effect of cerium salt on boric-sulfuric acid anodic film of aluminum alloy[J].The Chinese Journal of Nonferrous Metals,2012,22(4):1132-1141(in Chinese). |

| Cited By in Cnki (3) | |

| [7] | 刘佑厚,井玉兰.铝合金硼酸-硫酸阳极氧化工艺研究[J].电镀与精饰,2000,22(6):4. Liu Y H,Jing Y L.Research of anodize process on aluminum alloys in boric acid-sulfuric acid[J].Plating and Finishing,2000,22(6):4(in Chinese). |

| Cited By in Cnki (18) | |

| [8] | Wong C,Moji Y.Method for anodizing aluminum:US,4894127[P].1990-01-16. |

| [9] | Dattilo A,Romano C,Tamiro S. Anodizing process,with low environmental impact,for a woodpiece of aluminum or aluminum alloys:US,20020157961 A1[P].2002-10-31. |

| [10] | 蔡健平,李斌,刘明辉,等.阳极化对航空铝合金疲劳性能的影响[J].航空材料学报,2007,27(2):4. Cai J P,Li B,Liu M H,et al.Effect of anodizing on fatigue performance of aeronautic aluminum alloys[J].Journal of Aeronautical Materials,2007,27(2):4(in Chinese). |

| Cited By in Cnki (12) | |

| [11] | 赵军,朱建龙,薛花娟,等.阳极氧化对7075铝合金疲劳性能的影响[J].南京航空航天大学学报,2008,40(3):412-416. Zhao J,Zhu J L,Xue H J,et al.Effects of anodizing methods on behavior of 7075 aluminum alloy[J].Journal of Nanjing University of Aeronautics and Astronautics,2008,40(3):412-416(in Chinese). |

| Cited By in Cnki (6) | |

| [12] | 刘建华,刘洲,于美,等.3种溶液体系下铝合金阳极氧化膜的性能[J].中国有色金属学报,2012,22(7):2031-2039. Liu J H,Liu Z,Yu M,et al.Properties of aluminum alloy anodic films formed in three kinds of solutions[J].The Chinese Journal of Nonferrous Metals,2012,22(7):2031-2039(in Chinese). |

| Cited By in Cnki (9) | |

| [13] | 李凌杰,张胜涛.稀土盐对铝合金阳极化过程的影响[J].中国稀土学报,2001,19(4):350-353. Li L J,Zhang S T.Effect of rare earth salts on anodizing of aluminum alloy[J].Journal of The Chinese Rare Earth Society,2001,19(4):350-353(in Chinese). |

| Cited By in Cnki (28) | |

| [14] | ASTM B137—95 Standard test method for measurement of coating mass per unit area on anodically coated aluminum[S].West Conshohoken,PA:ASTM International,2014. |

| [15] | MIL-A-8625F Military specification:Anodic coating for aluminum and aluminum alloys[S].Washington,D.C.:Department of Defense,1993. |

| [16] | SJ 1276—77 金属镀层和化学处理层质量检验技术要求[S].1997. SJ1276—77 Metal plating and chemical treatment layer quality inspection technology requirements[S].1997(in Chinese). |

| [17] | ASTM E466—2007 Standard practice for conducting force controlled constant amplitude axial fatigue tests of metallic materials[S].West Conshohoken,PA:ASTM International,2007. |

| [18] | 朱祖芳. 铝合金阳极氧化与表面处理技术[M].北京:化学工业出版社,2004:94-116. Zhu Z F.Aluminum alloy anodic oxidation and surface treatment technology[M].Beijing:Chemical Industry Press,2004:94-116(in Chinese). |