2. 复杂航空系统仿真重点实验室, 北京 100076

2. Science and Technology on Complex Aviation Systems Simulation, Beijing 100076, China

编织复合材料是一种新型的结构材料,具有高比强度、高比模量以及可设计性等优良性能,近年来受到工程领域广泛关注,现已作为重要的耐高温结构材料大量应用于航空航天飞行器中,同时在民用方面,诸如体育用品、医疗器械等方面的应用也日益增多。为更合理地利用编织复合材料,则需要了解与掌握其细观结构及力学行为。通常把编织复合材料细观结构中独立重复的代表体积单元(RVE)称为单胞,单胞的力学性能决定于其结构形式。目前,国内外已有不少关于编织复合材料单胞弹性性能研究的文献,包括编织复合材料单胞结构几何建模方法[1-4],编织复合材料弹性性能预报和力学行为研究[5-9]等。综合诸多研究结果,编织复合材料弹性性能研究的通用基本步骤为:依据材料细观结构,确定其单胞结构,通过几何方法进行简化并描述,建立单胞几何模型;在单胞几何模型上进行受力分析,确定其刚度矩阵。该通用方法也适用于缎纹编织复合材料弹性性能研究,但是缎纹编织细观结构具有复杂性和材料多孔性等特点,其性能研究方法尚需进一步探索与改进。

针对编织材料细观结构复杂性特点,Mu[10]和Guan[11]等基于实验研究,对8枚三飞缎纹编织结构几何建模进行了阐述,Xiong[12]和Cheng[13]等基于能量法原理,建立了平面平纹编织复合材料的单胞有限元模型,并对其拉伸和压缩模量进行了准确的预报。针对细观结构多孔性特点,卢子兴等[14]利用ABAQUS二次开发数值模拟方法,建立了含孔隙平纹机织复合材料的单胞有限元模型,预测了其拉伸行为,阚晋[15]基于Eshelby等效夹杂理论,对碳基体的有效模量进行了预测,并建立了含界面层的缎纹编织碳/碳复合材料单胞模型,利用有限元方法预测其拉伸模量,袁辉[16]基于微分法理论,对含孔隙碳基体细观结构进行了分析,而后采用坐标转换方法对三维四向编织碳/碳复合材料的刚度进行了预报。

本文针对8枚三飞缎纹编织细观结构单胞模型,基于碳/碳复合材料体系,考虑了碳/碳复合材料具有孔隙缺陷的特点,基于夹杂理论稀疏方法,分析了含孔隙碳基体的弹性性能。根据最小余能原理,分析了纤维束的弯曲特性对其纵向压缩模量的影响。建立了适用于纵横交叠缎纹编织细观结构的面内压缩模量和面内泊松比解析预报方法。同时,应用基于Python语言的ABAQUS有限元软件二次开发技术,建立了含孔隙缎纹编织复合材料单胞有限元模型,实现了其弹性性能的数值方法预报。基于碳/碳复合材料体系对比解析法和数值法计算结果,结果显示二者吻合良好,实现了对缎纹编织材料面内压缩模量和面内泊松比的有效预报。

1 单胞结构基本属性编织复合材料单胞结构的基本属性包括:编织结构形式、几何描述、组分体积分数和组分材料属性。这些基本属性决定单胞结构的力学性能。

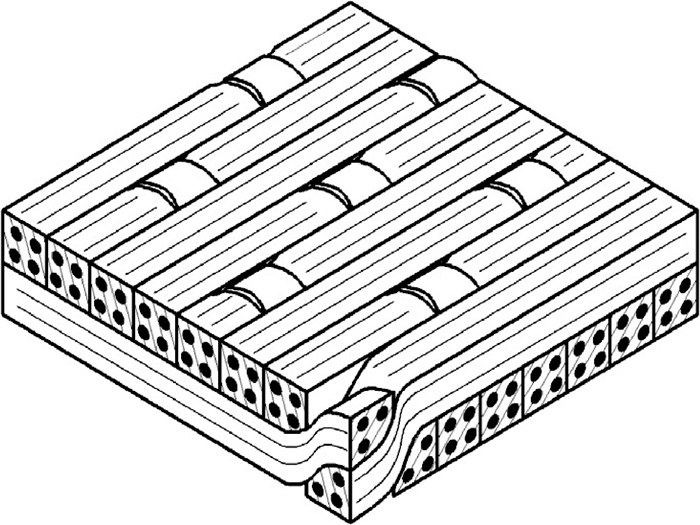

1.1 编织结构形式8枚三飞缎纹编织复合材料单胞结构由8根经向纤维束和8根纬向纤维束交织成的纤维布以及周围的基体组成,如图 1所示[17],该图中并未显示基体成分。

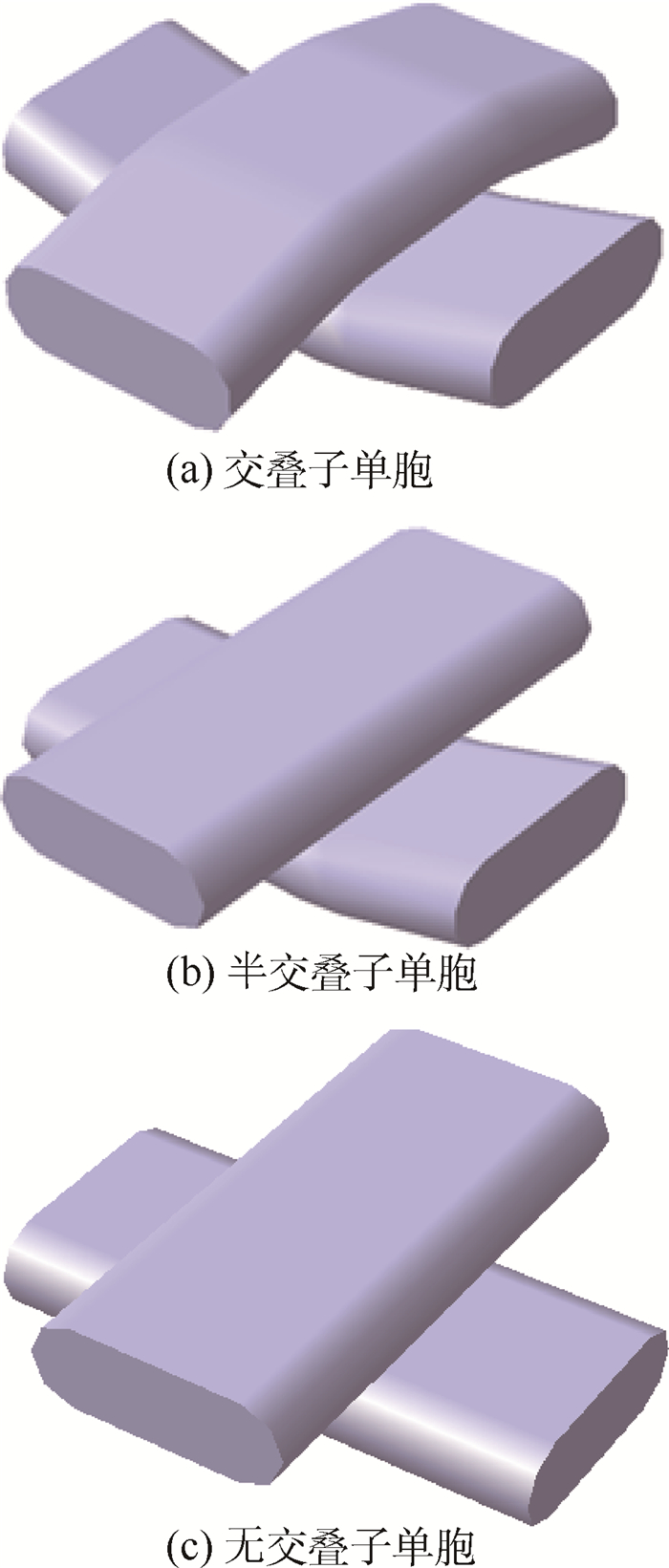

对于8枚三飞缎纹编织单胞结构,文献[15]将其划分为3种规则排布、重复重现的子单胞结构,依据其中纤维束段空间位形,可将其分为交叠子单胞、半交叠子单胞和无交叠子单胞,如图 2所示[18]。3种子单胞结构中共包含3种形状纤维束段,分别为两端均弯曲的弯曲纤维束段,一端弯曲的半弯曲纤维束段和两端均不弯曲的直纤维束段。其中交叠子单胞中包含2根弯曲纤维束段,半交叠子单胞中包含一根半弯曲纤维束段和一根直纤维束段,无交叠子单胞中包含2根直纤维束段。需要说明的是,子单胞均为长方体形状,图 2只显示了经向和纬向纤维束,并未显示基体成分。

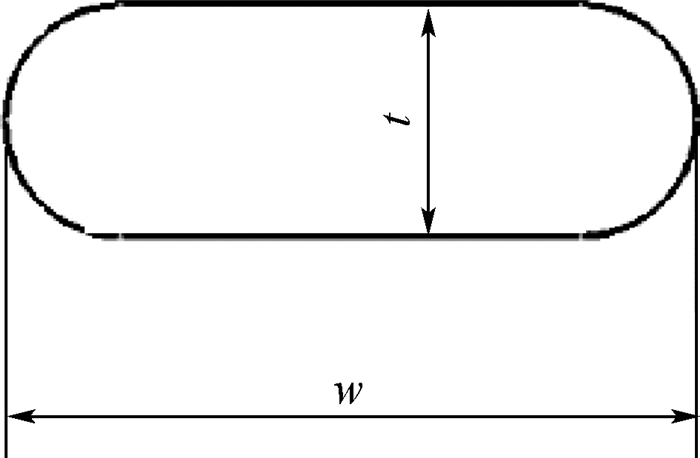

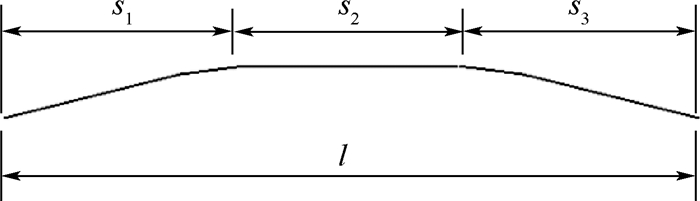

1.2 几何描述单胞结构的几何描述主要是对纤维束横截面和纤维束空间位形进行数学方式表达,如圆形纤维束截面-正弦曲线空间位形[2]、双凸透镜形纤维束截面-正弦曲线空间位形[3]以及跑道形纤维束截面-直线与曲线组合空间位形[4]。本文对缎纹编织复合材料单胞结构做出如下几何假设:①纤维束横截面形状为“跑道形”,如图 3所示;②纤维束中心线由正弦曲线段和直线段组合而成,以交叠子单胞中的弯曲纤维束段为例,如图 4所示;③经向纤维束和纬向纤维束为空间垂直相交;④不同层纤维布中的经向纤维束是相互平行的。

|

| 图 3 纤维束跑道形横截面形状 Fig. 3 Runway shape cross-section of fiber yarns |

|

| 图 4 交叠子单胞中的弯曲纤维束 Fig. 4 Bending yarn in bending sub unit cell |

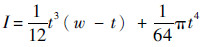

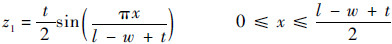

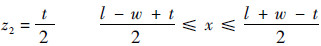

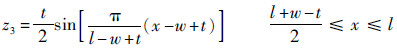

纤维束横截面积(S)和转动惯量(I)分别为

(1)

(1)

(2)

(2)

交叠子单胞中弯曲纤维束段中心线分为s1、s2和s3共3段,各段方程分别为

(3)

(3)

(4)

(4)

(5)

(5)

式中:zi(i=1,2,3)为纤维束中心线挠度;x为纤维束中心线方程自变量。

1.3 组分体积分数

表 1中子单胞的厚度为0.46 mm,子单胞厚度大于2层纤维束厚度是由于相邻纤维布之间存在间隙。根据子单胞的宽度和厚度,得到其体积为0.777 4 mm3。

根据纤维束横截面面积以及子单胞中经向和纬向纤维束段的长度,分别得到不同子单胞中的纤维体积分数,如表 2所示。子单胞中除纤维体积外,均为基体。

| 不同子单胞纤维体积分数/% | 数值 |

| 交叠子单胞 cf1 | 37.9 |

| 半交叠子单胞 cf2 | 37.4 |

| 无交叠子单胞 cf3 | 37.3 |

1.4 组分材料属性

本文基于碳/碳复合材料体系进行缎纹编织结构弹性性能预报。其中碳纤维为正交各向异性T300纤维,碳基体为各向同性材料。T300碳纤维和无孔隙碳基体的材料性能参数分别如表 3[19]和表 4[15]所示。

2 面内压缩弹性性能解析法预报 2.1 纤维束纵向压缩模量折减系数

纤维束弯曲会对其纵向压缩模量产生一定程度影响。传统方法多采用刚度平均法对弯曲纤维束或空间斜位纤维束进行有效模量预报[20-22]。文献[12-13]将纤维束简化为梁,并利用最小余能原理得到了平纹编织单胞的结构中弯曲纤维束的拉伸或压缩模量。

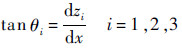

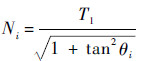

参考文献[12-13]的方法,将交叠子单胞中弯曲纤维束段简化为弯曲梁,如图 4所示。根据中心线方程式(3)~式(5),第si段中心线斜率方程为

(6)

(6)

式中:θi为纤维束中心线切线倾斜角。

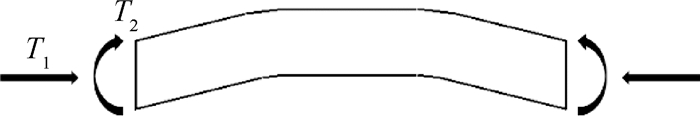

在进行弯曲纤维压缩模量预报计算中并不考虑基体的影响。假设弯曲经向纤维束段处于单轴应力加载状态,则单轴压力T1和纤维束段端部支反弯矩T2如图 5所示。

|

| 图 5 纤维束段受力状态 Fig. 5 Forced state on fiber yarn |

根据材料力学理论,纤维束段中的截面弯矩和截面力可如下表示。

纤维束段中第si段截面弯矩为

(7)

(7)

纤维束段中第si段截面力为

(8)

(8)

纤维束段总余能为

(9)

(9)

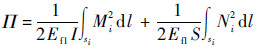

T1和T2可被认为是0阶张量,将式(7)和式(8)代入式(9),并以张量形式进行表达,即

(10)

(10)

式中:λjk为只与几何参数有关的常数。

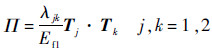

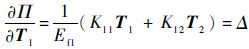

根据最小余能原理,可以得到

(11)

(11)

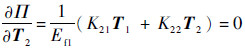

(12)

(12)

式中:Kjk为只与几何参数有关的常数;Δ为子单胞压缩变形量。

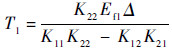

由式(11)和式(12)组成的线性方程组可以得到

(13)

(13)

也即

(14)

(14)

式中:W为只与几何参数有关的常数。

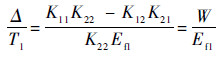

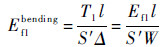

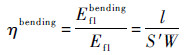

则弯曲纤维束纵向压缩模量为

(15)

(15)

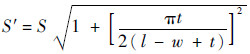

式中:S′为弯曲纤维束段端部截面面积。

则交叠子单胞中弯曲纤维束段纵向压缩模量的折减系数[23-24]为

(16)

(16)

(17)

(17)

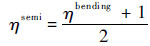

此外,直纤维束段的纵向压缩模量折减系数为1,半弯曲纤维束段的纵向压缩模量折减系数定义为

(18)

(18)

由此得到3种不同纤维束段的纵向压缩模量折减系数如表 5所示。

| 纤维束段类型 | 纵向压缩模量折减系数 |

| 弯曲纤维束段 | 0.700 7 |

| 半弯曲纤维束段 | 0.850 4 |

| 直纤维束段 | 1 |

2.2 含孔隙基体弹性性能预报

含孔隙基体的弹性性能预报属于单夹杂问题。本文将基体所含孔隙认为是球形夹杂,并采用复合材料线性有效模量预测近似方法中的稀疏法进行含孔隙基体的弹性性能预报。

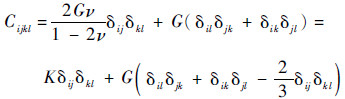

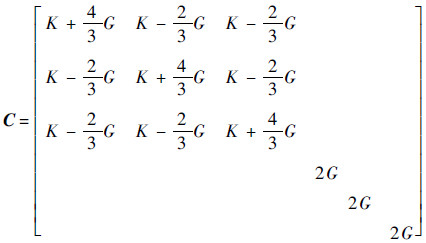

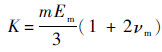

无孔隙碳基体作为各向同性材料,其模量张量Cijkl可用无孔隙基体剪切模量G、泊松比ν、Kronecker符号(δij、δkl、δik、δjl、δil及δjk)和无孔隙基体体积模量K表示为

(19)

(19)

利用简化方法将式(19)写成矩阵形式

(20)

(20)

式中:

(21)

(21)

(22)

(22)

(23)

(23)

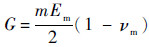

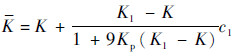

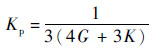

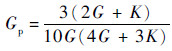

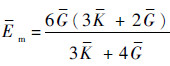

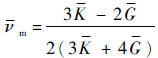

根据稀疏方法,含球型夹杂材料的体积模量

(24)

(24)

(25)

(25)

式中:c1为夹杂介质体积分数;K1和G1分别为夹杂介质的体积模量和剪切模量,对于孔隙而言,K1=0,G1=0;Kp和Gp定义为

(26)

(26)

(27)

(27)

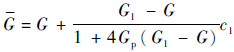

设

(28)

(28)

(29)

(29)

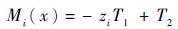

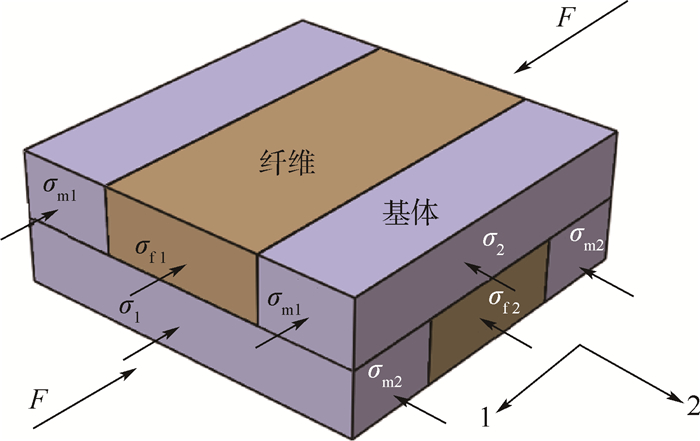

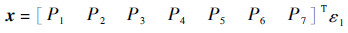

传统混合率算法中的串联模型不能很好地解决缎纹编织子单胞的弹性性能预报问题。为更有效地对缎纹编织子单胞进行面内压缩弹性性能预报,本文将子单胞划分为上、下2层,子单胞受力状态如图 6所示。并做出假设:①上、下2部分在同一方向(方向1或方向2)的应变相等;②整个子单胞中内应力保持平衡。

|

| F—子单胞受力;σf1,σf2—1方向和2方向的纤维束应力;σm1,σm2—子单胞上层1方向和2方向的基体应力;σ1,σ2—子单胞下层1方向和2方向的基体应力。 图 6 子单胞受力状态 Fig. 6 Force state of sub unit cell |

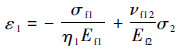

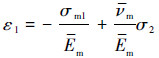

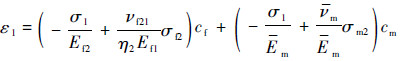

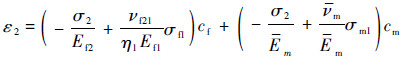

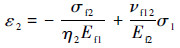

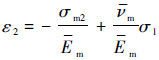

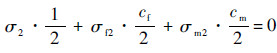

根据上述假设,对于1方向加载情况,可得

(30)

(30)

(31)

(31)

(32)

(32)

(33)

(33)

(34)

(34)

(35)

(35)

(36)

(36)

式中:Ef2为纤维束横向弹性模量;ε1和ε2分别为1方向和2方向的应变;νf12为纤维束面内1、2方向泊松比;cf和cm分别为纤维和基体的体积分数;η1和η2分别为1方向和2方向纤维束段的纵向压缩模量折减系数,具体数值如表 5所示。

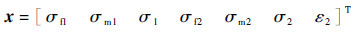

式(30)~式(36)可以整理为矩阵形式:

(37)

(37)

式中:

(38)

(38)

A和b均为只与材料参数和组分体积分数有关的常数矩阵和常数向量。

根据克莱默法则,可得

(39)

(39)

式中:Ai由A的第i列依次替换为bε1而得。

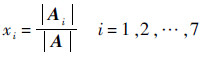

由式(38)可得

(40)

(40)

式中:P1,P2,…,P7均为只与材料参数和组分体积分数有关的常数。

则子单胞的1方向有效面内压缩弹性模量和有效面内泊松比分别为

(41)

(41)

(42)

(42)

对于交叠子单胞和无交叠子单胞,面内1方向和2方向纤维束段类型相同,也即1方向和2方向的有效面内压缩弹性模量和有效面内泊松比相等。对于半交叠子单胞,面内2方向具有不同类型纤维束段,需要再进行一轮2方向加载情况的计算,得到面内2方向有效面内压缩弹性模量E2cell和有效面内泊松比ν12cell。

2.4 单胞弹性性能预报8枚三飞缎纹编织复合材料的单胞可以被划分为64个子单胞,其中包括8个交叠子单胞,32个半交叠子单胞以及24个无交叠子单胞。本文8枚三飞缎纹编织单胞在面内1方向和2方向具有相同的纤维束横截面积、弯曲程度、材料性能和交叠点密度,属于“平衡单胞”[26],也即2方向的有效面内压缩模量和有效面内泊松比与1方向相同。

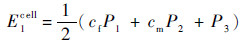

以1方向为研究对象,需要指明的是32个半交叠子单胞中有16个为半弯曲纤维束段平行1方向,另外16个为直纤维束段平行1方向,则根据串联模型混合率算法,单胞在1方向的有效弹性模量和有效泊松比分别为

(43)

(43)

(44)

(44)

式中:cc1、cc2和cc3分别为交叠子单胞、半交叠子单胞和无交叠子单胞的体积分数;E1cell1和E1cell3分别为交叠子单胞和无交叠子单胞的有效面内压缩模量;E1cell2为半交叠子单胞中半弯曲纤维束段方向的有效面内压缩模量;E2cell2为半交叠子单胞中直纤维束段方向的有效面内压缩模量;ν21cell1和ν21cell3分别为交叠子单胞和无交叠子单胞的有效面内泊松比;ν21cell2为半交叠子单胞中半弯曲纤维束段方向的有效面内泊松比,ν12cell2为半交叠子单胞中直纤维束段方向的有效面内泊松比。

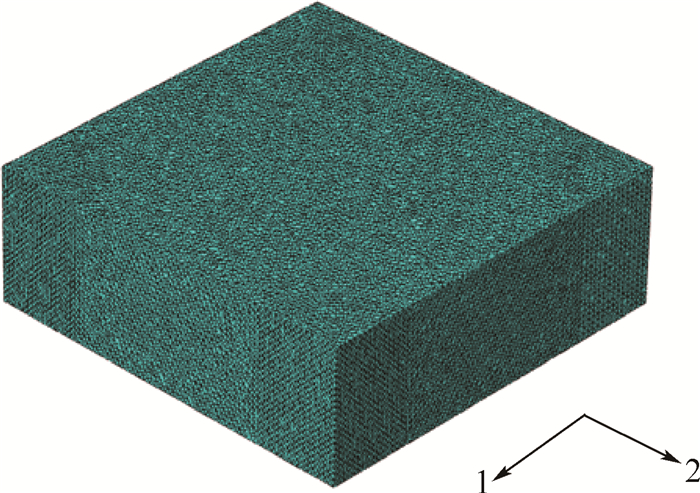

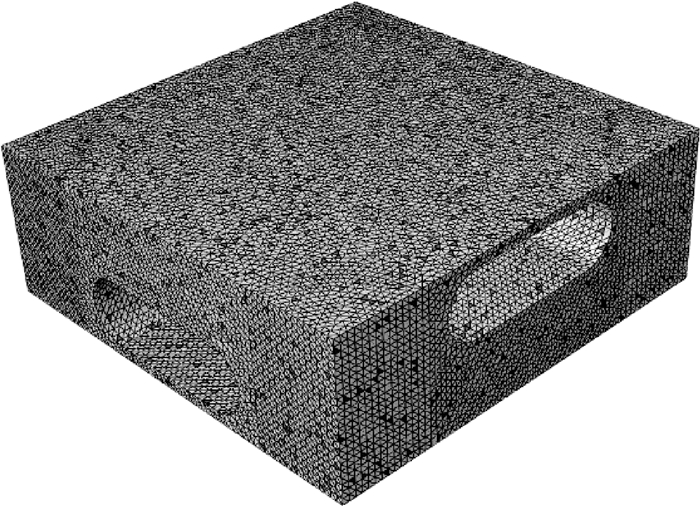

3 面内压缩弹性性能数值法预报 3.1 有限元模型有限元分析基于ABAQUS商用有限元软件。3种子单胞的有限元模型采用三维实体线性四面体单元C3D4,通过反复增加网格数量,直至计算结果不再变化,以确保有限元模型的有效性。如1.2节所述,子单胞的宽度为1.3 mm,厚度为0.46 mm,其中交叠子单胞共具有590 948个网格,半交叠子单胞共具有609 305个网格,无交叠子单胞共具有605 283个网格。子单胞有限元模型如图 7所示。

|

| 图 7 子单胞有限元模型 Fig. 7 Finite element model of sub unit cell |

在子单胞有限元模型中,设定在同一表面的所有节点满足如下边界条件:某表面所有节点在该表面法向具有相等位移。

3.2 建立基体孔隙在子单胞有限元模型中,划分网格后,网格具有唯一且有序排列的编号。本文通过采用设定基体孔隙率的数值,而后基于Python语言实现对ABAQUS二次开发,从基体网格中随机选取相应数量比例的网格,对该些网格进行重新赋予孔隙属性,为保证数值计算的可行性,同时兼顾孔隙的属性,将孔隙单元模量和泊松比设定为极低水平,得到基体含孔隙的子单胞模型。含孔隙基体网格图如图 8所示,图中深色单元即为孔隙单元。

|

| 图 8 含孔隙基体网格 Fig. 8 Meshes of matrix with pore |

在有限元计算过程中,加载方式采用位移边界条件。对于交叠子单胞和无交叠子单胞,其1方向前表面位移加载定义为沿1方向具有0.001 3 mm压向位移,1方向后表面位移定义为0,即单胞1方向变形量为0.001 3 mm。其他4个表面不添加位移约束。有限元计算结果中,利用1方向后表面的支反力结果R及1方向变形量Δl=0.001 3 mm可求得子单胞有效面内1方向压缩模量为

(45)

(45)

2方向前表面与2方向后表面沿2方向的位移差值为单胞2方向变形量,2方向变形量与1方向变形量比值即为面内泊松比数值计算结果。

对于半交叠子单胞,由于面内1方向和2方向弹性性能不同,需要再进行一轮2方向的位移加载。有限元方法计算结果如表 6所示。

| 基体孔隙率/% | 交叠子单胞1方向加载 | 半交叠子单胞1方向加载 | 半交叠子单胞2方向加载 | 无交叠子单胞1方向加载 | ||||

| 1方向支反端载荷/N | 2方向变形/(10-5mm) | 1方向支反端载荷/N | 2方向变形/(10-5mm) | 1方向支反端载荷/N | 2方向变形/(10-5mm) | 1方向支反端载荷/N | 2方向变形/(10-5mm) | |

| 0 | 26.87 | 7.265 | 28.62 | 6.260 | 30.85 | 6.787 | 30.85 | 6.320 |

| 2 | 26.73 | 7.344 | 28.49 | 6.302 | 30.74 | 6.854 | 30.74 | 6.360 |

| 4 | 26.53 | 7.148 | 28.30 | 6.080 | 30.57 | 6.663 | 30.56 | 6.138 |

| 6 | 26.32 | 6.984 | 28.10 | 5.850 | 30.39 | 6.471 | 30.39 | 5.908 |

| 8 | 26.11 | 6.855 | 27.90 | 5.610 | 30.22 | 6.277 | 30.21 | 5.666 |

| 10 | 25.90 | 6.756 | 27.70 | 5.360 | 30.04 | 6.089 | 30.03 | 5.414 |

各子单胞面内有效压缩弹性性能得到后,仍采用式(42)和式(43)进行整体单胞有效压缩弹性性能的计算。

4 计算结果与讨论 4.1 解析法与数值法计算结果对比解析法与数值法计算结果对比如表 7所示。从表 7可以看出,在孔隙率不大于4%时,有效面内压缩模量的解析法预报误差控制在2.70%以内,有效面内泊松比的解析法预报误差控制在0.5%以内。当孔隙率大于5%时,由于夹杂理论稀疏方法适用范围的局限性,有效面内压缩模量和有效面内泊松比解析法预报误差均有所增加,当基体孔隙率为10%时,有效面内压缩模量解析法预报误差达到2.77%,有效面内泊松比解析法预报误差达到3.40%,误差仍处于较低水平。

| 基体孔隙率/% | 预报面内压缩模量/GPa | 面内压缩模量结果误差/% | 预报面内泊松比 | 面内泊松比结果误差/% | ||

| 解析法 | 数值法 | 解析法 | 数值法 | |||

| 0 | 48.49 | 49.82 | 2.67 | 0.050 5 | 0.050 3 | 0.40 |

| 2 | 48.29 | 49.63 | 2.70 | 0.050 7 | 0.050 7 | 0 |

| 4 | 47.99 | 49.32 | 2.70 | 0.048 9 | 0.049 1 | 0.41 |

| 6 | 47.68 | 49.01 | 2.71 | 0.046 9 | 0.047 5 | 1.26 |

| 8 | 47.36 | 48.70 | 2.75 | 0.044 8 | 0.045 8 | 2.18 |

| 10 | 47.04 | 48.38 | 2.77 | 0.042 6 | 0.044 1 | 3.40 |

综上所述,本文提出的解析预报方法能有效地进行缎纹编织复合材料面内压缩模量和面内泊松比的预报。

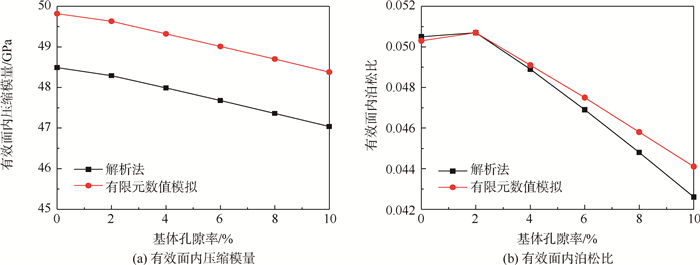

4.2 基体孔隙率对RVE有效弹性性能影响图 9为有效面内压缩模量和有效面内泊松比随基体孔隙率变化曲线。从图 9可以看出,随着基体孔隙率增加,缎纹编织复合材料整体单胞有效面内压缩模量和有效面内泊松比呈降低趋势。有限元计算结果中,当基体孔隙率达到10%时,缎纹编织复合材料整体单胞有效面内压缩模量降低2.89%,有效面内泊松比降低13.94%。可见,随着基体孔隙率增大,单胞有效面内泊松比降低明显。

|

| 图 9 有效面内压缩模量和有效面内泊松比随基体孔隙率变化曲线 Fig. 9 Curves of effective in-plane compression modulus and effective in-plane Poisson’s ratio changing with matrix porosity |

1) 针对缎纹编织复合材料细观结构复杂性、多孔性等特点,本文应用最小余能原理进行了弯曲纤维束的纵向压缩模量预报,采用单夹杂理论中的稀疏法进行了含孔隙基体的弹性性能预报,建立了适用于缎纹编织复合材料面内压缩模量和面内泊松比预报的混合率方法。

2) 本文基于Python语言对ABAQUS软件的二次开发技术,建立了含“模拟孔隙”的缎纹编织单胞结果模型,并基于碳/碳复合材料,进行解析方法和数值方法对面内压缩模量和面内泊松比预报结果对比,对比结果显示在基体孔隙率不大于10%时,误差低于3%。

3) 分析了基体孔隙率变化对缎纹编织复合材料有效面内压缩模量和有效面内泊松比的影响,其中当孔隙率为10%时,有效面内压缩模量降低2.89%,有效面内泊松比降低13.94%。

| [1] | 魏高峰, 孙晓强, 刘国永, 等. 三维编织复合材料几何建模及数值分析[J]. 固体力学学报,2011, 32 (Suppl.) : 65 –69. WEI G F, SUN X Q, LIU G Y, et al. Geometric model for three-dimensional braided composites and its numerical analysis[J]. Chinese Journal of Solid Mechanics,2011, 32 (Suppl.) : 65 –69. (in Chinese). |

| Cited By in Cnki (0) | Click to display the text | |

| [2] | 董伟锋, 肖军, 李勇, 等. 2.5维编织复合材料弹性性能的理论研究[J]. 南京航空航天大学学报,2005, 37 (5) : 659 –663. DONG W F, XIAO J, LI Y, et al. Theoretical study on elastic properties of 2.5D braided composites[J]. Journal of Nanjing University of Aeronautics and Astronautics,2005, 37 (5) : 659 –663. (in Chinese). |

| Cited By in Cnki (0) | Click to display the text | |

| [3] | 郑君, 温卫东, 崔海涛, 等. 2.5维机织结构复合材料的几何模型[J]. 复合材料学报,2008, 25 (2) : 143 –148. ZHENG J, WEN W D, CUI H T, et al. Geometric model of 2.5 dimensional woven structures[J]. Acta Materiae Compositae Sinica,2008, 25 (2) : 143 –148. (in Chinese). |

| Cited By in Cnki (0) | Click to display the text | |

| [4] | 曹海建, 钱坤, 盛东晓. 2.5维机织复合材料的几何结构模型与验证[J]. 纺织学报,2009, 30 (5) : 58 –62. CAO H J, QIAN K, SHENG D X. Geometry model and experimental verification of 2.5-D woven composites[J]. Journal of Textile Research,2009, 30 (5) : 58 –62. (in Chinese). |

| Cited By in Cnki (0) | Click to display the text | |

| [5] | 杨振宇, 俸翔, 苏洲, 等. 2.5D编织复合材料细观结构及弹性性能[J]. 宇航材料工艺,2010 (2) : 67 –71. YANG Z Y, FENG X, SU Z, et al. Meso-structure and elastic properties of 2.5D braided composites[J]. Aerospace Materials and Technology,2010 (2) : 67 –71. (in Chinese). |

| Cited By in Cnki (0) | Click to display the text | |

| [6] | 卢子兴, 冯志海, 寇长河, 等. 编织复合材料拉伸力学性能的研究[J]. 复合材料学报,1999, 16 (3) : 129 –134. LU Z X, FENG Z H, KOU C H, et al. Studies on tensile properties of braided structural composite materials[J]. Acta Materiae Compositae Sinica,1999, 16 (3) : 129 –134. (in Chinese). |

| Cited By in Cnki (0) | Click to display the text | |

| [7] | COX B N, DADKHAH M S, MORRIS W L. On the tensile failure of 3D woven composites[J]. Composites Part A:Applied Science and Manufacturing,1996, 27 (4) : 47 –58. |

| Click to display the text | |

| [8] | CALLUS P J, MOURITZ A P, BANNISTER M K, et al. Tensile properties and failure mechanisms of 3D woven GRP composites[J]. Composites Part A:Applied Science and Manufacturing,1999, 30 (12) : 77 –87. |

| Click to display the text | |

| [9] | BIGAUD D, HAMELIN P. Mechanical properties prediction of textile reinforced composite materials using a multiscale energetic approach[J]. Composite Structures,1997, 38 (1-4) : 361 –371. |

| Click to display the text | |

| [10] | MU J W, GUAN Z D, BIAN T Y, et al. The experiment and numerical simulation of composite countersunk-head fasteners pull-through mechanical behavior[J]. Applied Composite Materials,2014, 21 (5) : 773 –787. |

| Click to display the text | |

| [11] | GUAN Z D, MU J W, SU F, et al. Pull-through mechanical behavior of composite fastener threads[J]. Applied Composite Materials,2015, 22 (3) : 251 –267. |

| Click to display the text | |

| [12] | XIONG J J, SHENOI R A, CHENG X. A modified micromechanical curved beam analytical model to predict the tension modulus of 2D plain weave fabric composites[J]. Composites Part B:Engineering,2009, 40 (8) : 776 –783. |

| Click to display the text | |

| [13] | CHENG X, XIONG J J. A novel analytical model for predicting the compression modulus of 2D PWF composites[J]. Composite Structures,2009, 88 (2) : 296 –303. |

| Click to display the text | |

| [14] | 卢子兴, 徐强, 王伯平, 等. 含缺陷平纹机织复合材料拉伸力学行为数值模拟[J]. 复合材料学报,2011, 28 (6) : 200 –207. LU Z X, XU Q, WANG B P, et al. Numerical simulation of plain weave composites with defects under unidirectional tension[J]. Acta Materiae Compositae Sinica,2011, 28 (6) : 200 –207. (in Chinese). |

| Cited By in Cnki (0) | Click to display the text | |

| [15] | 阚晋.碳/碳复合材料微细观结构的表征及对有效性能的影响研究[D].哈尔滨:哈尔滨工业大学,2010:20-26,41-42,57-58. KAN J.Investigation on characterization of micro and meso structures and their influence on effective properties of carbon/carbon composites[D].Harbin:Harbin Institute of Technology,2010:20-26,41-42,57-58. (in Chinese). |

| Cited By in Cnki (0) | Click to display the text | |

| [16] | 袁辉.碳/碳复合材料刚度与强度预测模型研究[D].南京:南京航空航天大学,2009:52-53. YUAN H.Research on prediction models for stiffness and strength of C/C composites[D].Nanjing:Nanjing University of Aeronautics and Astronautics,2009:52-53. (in Chinese). |

| Cited By in Cnki (0) | Click to display the text | |

| [17] | ZHANG D, HAYHURST D R. Prediction of stress-strain and fracture behavior of an 8-harness satin weave ceramic matrix composite[J]. International Journal of Solids and Structures,2014, 51 (21-22) : 3762 –3775. |

| Click to display the text | |

| [18] | BIAN T Y,GUAN Z D,MU J W,et al.An analytical model for predicting the tension modulus and Poisson's ratio of satin weave composites[C/OL]//Proceedings of 20th International Conference on Composite Materials(ICCM).[S.l.]:International Committee on Composite Materials,2015[2015-05-18].http://www.iccm-central.org/Proceedings/ICCM20proceedings/papers/paper-P105-4.pdf. |

| Click to display the text | |

| [19] | SODEN P D, HINTON M J, KADDOUR A S. Lamina properties,lay-up configurations and loading conditions for a range of fiber-reinforced composite laminates[J]. Composites Science and Technology,1998, 58 (7) : 1011 –1022. |

| Click to display the text | |

| [20] | ISHIKAWA T, CHOU T W. Elastic behavior of woven hybrid composites[J]. Composite Materials,1982, 16 (1) : 2 –19. |

| Click to display the text | |

| [21] | 张平, 桂良进, 范子杰. 三向编织复合材料弹性性能研究[J]. 工程力学,2009, 26 (1) : 31 –36. ZHANG P, GUI L J, FAN Z J. Study on the elastic properties of triaxially braided composites[J]. Engineering Mechanics,2009, 26 (1) : 31 –36. (in Chinese). |

| Cited By in Cnki (0) | Click to display the text | |

| [22] | 王波.三维编织复合材料力学行为研究[D].西安:西北工业大学,2002:65-67. WANG B.Study of the mechanical behavior of three dimensional braided composites[D].Xi'an:Northwestern Polytechnical University,2002:65-67. (in Chinese). |

| Cited By in Cnki (0) | Click to display the text | |

| [23] | 周光明, 王新峰, 王鑫伟, 等. 三维机织复合材料的力学模型与实验验证[J]. 南京航空航天大学学报,2004, 36 (4) : 444 –448. ZHOU G M, WANG X F, WANG X W, et al. Mechanical model and experimental verification of 3D woven composites[J]. Journal of Nanjing University of Aeronautics and Astronautics,2004, 36 (4) : 444 –448. (in Chinese). |

| Cited By in Cnki (0) | Click to display the text | |

| [24] | 吴华利.三维正交机织复合材料结构与力学性能研究[D].武汉:武汉理工大学,2007:38. WU H L.Study on structure and mechanical performance of three-dimensional orthogonal woven composites[D].Wuhan:Wuhan University of Technology,2007:38. (in Chinese). |

| Cited By in Cnki (0) | Click to display the text | |

| [25] | 沈观林, 胡更开, 刘彬. 复合材料力学.2版[M]. 北京: 清华大学出版社, 2013 : 267 -269. SHEN G L, HU G K, LIU B. Mechanics of composite materials.2nd ed[M]. Beijing: Tsinghua University Press, 2013 : 267 -269. (in Chinese). |

| Cited By in Cnki (0) | Click to display the text | |

| [26] | NAIK N K, TIWARI S I, KUMAR R S. An analytical model for compressive strength of plain weave fabric composites[J]. Composites Science and Technology,2003, 63 (5) : 609 –625. |

| Click to display the text | |